Tesla, BMW, Nissan și Renault au fost printre primii care au adus în fața publicului – și în showroomuri – mașini electrice de serie. Desigur, în mai toate colțurile lumii s-au găsit early-adopters care să-și pună încrederea în mașinile cu baterii. Apoi, au urmat discuțiile în care motoarele pe benzină și diesel urmau să-și vadă liniștite de parcursul ascendent. Până la momentul critic, dat de apariția scandalului Dieselgate.

Odată cu el, lumea a început să vadă cu alți ochi mașinile electrice, iar producătorii au înțeles că oferta trebuie diversificată. De aici și până la un aflux de electrice pe piață n-a mai fost mult, iar cuvintele îmi sunt susținute atât de numărul în creștere al mașinilor electrice, cât și de vânzările înregistrate de acestea: în Europa s-au comercializat în 2021 nu mai puțin de 1,2 milioane de mașini electrice, adică puțin peste 10% din totalul vânzărilor. Și asta e mult: acum câțiva ani, vorbeam așteptam ca electricele să sară de 3% ca să le considerăm „mainstream”.

În toată această vâltoare, publicul s-a împărțit în – să le zicem – tabere: susținătorii electricelor și cei care le văd ca pe o strategie de marketing și atât.

Cu PPC Blue, fiecare încărcare devine parte dintr-o călătorie mai smart. Noi aducem mobilitatea electrică mai aproape de tine, fie că ești acasă, la birou sau în deplasare. Tu trebuie doar să te bucuri de libertatea de a merge mai departe, fără griji. Fiecare încărcare înseamnă un pas spre un viitor care contează.

Găsește stația de încărcare potrivită pentru tine pe ppcblue.ro

Nu vreau să șterg încrederea de pe fața celor care intră în a doua categorie, dar la cum arată planurile producătorilor și mai ales ale legiuitorilor europeni, sunt șanse mari să se înșele.

Peste toate strategiile puse la punct de constructori a venit programul Fit for 55, cel prin care Uniunea Europeană vrea interzicerea vânzării de mașini cu motoare cu ardere internă începând cu anul 2035. În momentul de față, totul pare mai mult un cărbune încins care e pasat constant dintr-o parte în alta: Comisia Europeană propune, Parlamentul susține, anumite state depun moțiuni, iar până la o legislație completă mai avem de așteptat. Și se mai pot schimba multe din datele introduse inițial. Dar nu atât de multe pe cât și-ar dori unii.

Indiferent dacă Fit for 55 o să fie adoptat în forma propusă acum un an, producătorii deja au inițiat o bună parte din investiții, deci o să fie cam greu de explicat acționarilor de ce ai vrea să renunți sau să reduci timpul dedicat dezvoltării electricelor. Așa că, fie că îți place, fie că nu, electricele sunt aici și vor rămâne.

Războiul emisiilor

Odată cu creșterea popularității electricelor au început să apară și studiile care verifică eficiența acestora vizavi de mediul înconjurător comparativ cu mașinile cu motoare cu ardere internă. N-o să insist nici aici, mai ales că am scris deja despre acest război al emisiilor și despre cum electricele devin mai prietenoase cu mediul.

Rămâne însă un semn de întrebare: reciclarea bateriilor/acumulatorilor de pe mașinile electrice. De ce? Pentru simplul fapt că această ramură a industriei încă nu a fost încă dezvoltată îndeajuns.

Motivele? În primul rând, până acum 10-12 ani, nimeni nu s-a confruntat cu problema reciclării unor baterii Li-Ion de dimensiuni mari. În al doilea rând, abia acum încep să apară bateriile folosite și uzate de pe primele generații de electrice. Și există și un al treilea punct: costurile mari pentru reciclare.

Din mină în mașina electrică din fața blocului

O baterie Li-Ion folosită în mașinile electrice este formată dintr-un anod (partea pozitivă), un catod (partea negativă), electrolit (materialul conductor), și un separator. În general, pentru realizarea catodului, producătorii de baterii folosesc cobalt, magneziu și nichel. În diferite procente, bineînțeles. De cealaltă parte, anodul este fabricat din grafit îmbrăcat în cupru, iar electrolitul lichid permite migrarea ionilor de litiu de la catod la anod (încărcare), și invers (descărcare).

Cam așa ar arăta, pe scurt și cât mai simplu, modul în care funcționează o baterie montată pe o mașină electrică. Una dintre problemele legate de materialele folosite de bateriile Li-Ion este reprezintată de sustenabilitatea procesului de extracție. Cobaltul, nichelul și litiul se extrag prin metode care dăunează mediului, iar pe lângă asta, întodeauna s-a ridicat și o problemă socială referitoare la modul în care au loc aceste procese. Desigur, în ultimii ani s-a tot investit în dezvoltarea unor metode mai curate de extracție, însă industria caută în continuare soluții pentru această problemă.

Jumătate din volumul de cobalt provine din Republica Democrată Congo, în timp ce Bolivia, Chile și Argentina dețin 75% din rezervele de litiu. Totodată, rezervele importante de nichel se află în Indonezia, Brazilia și Australia. Practic, doar câteva state care dețin resursele pentru realizarea bateriilor necesare unei mașini electrice.

Din mine, materialele sunt trecute printr-un proces de rafinare, iar mai apoi merg în fabricile care produc catodul. Abia de aici încolo intervin fabricile care produc și asamblează bateriile.

Am făcut paranteza asta destul de mare pentru a înțelege că procesul pentru producția unei baterii Li-Ion nu-i simplu deloc, iar reciclarea ei – că acolo o să ajung – reprezintă un proces anevoios și costisitor.

A doua viață

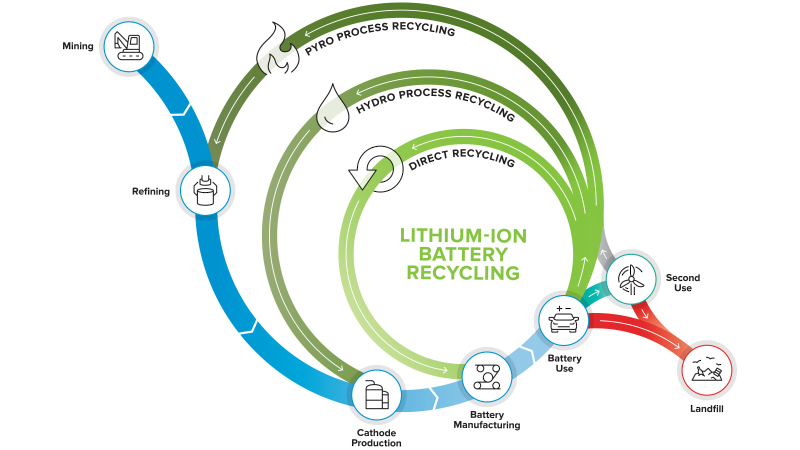

Cei care lucrează în industria auto au identificat două mari direcții care vizează bateriile aflate la finalul vieții pe o mașină electrică: refolosirea și reciclarea.

Refolosirea unui astfel de acumulator poate fi integrată în diverse domenii: de la introducerea lui într-un circuit casnic sau industrial care să înmagazineze energie provenită din surse sustenabile și până la integrarea acestuia pe diverse aparate electrice ca sursă de energie de rezervă. Mulți producători fac deja asta și nu mai reprezintă o noutate majoră.

Cât despre reciclare, există producători care deja fac asta. Mai precis, Renault împreună cu Veolia și cu Solvay colaborează de un deceniu. Iar materialele obținute în urma reciclării sunt folosite în alte industrii. Dar pentru ca lucrurile să meargă în direcția potrivită, e nevoie de mai mult de unul.

Conglomeratul ReLiB

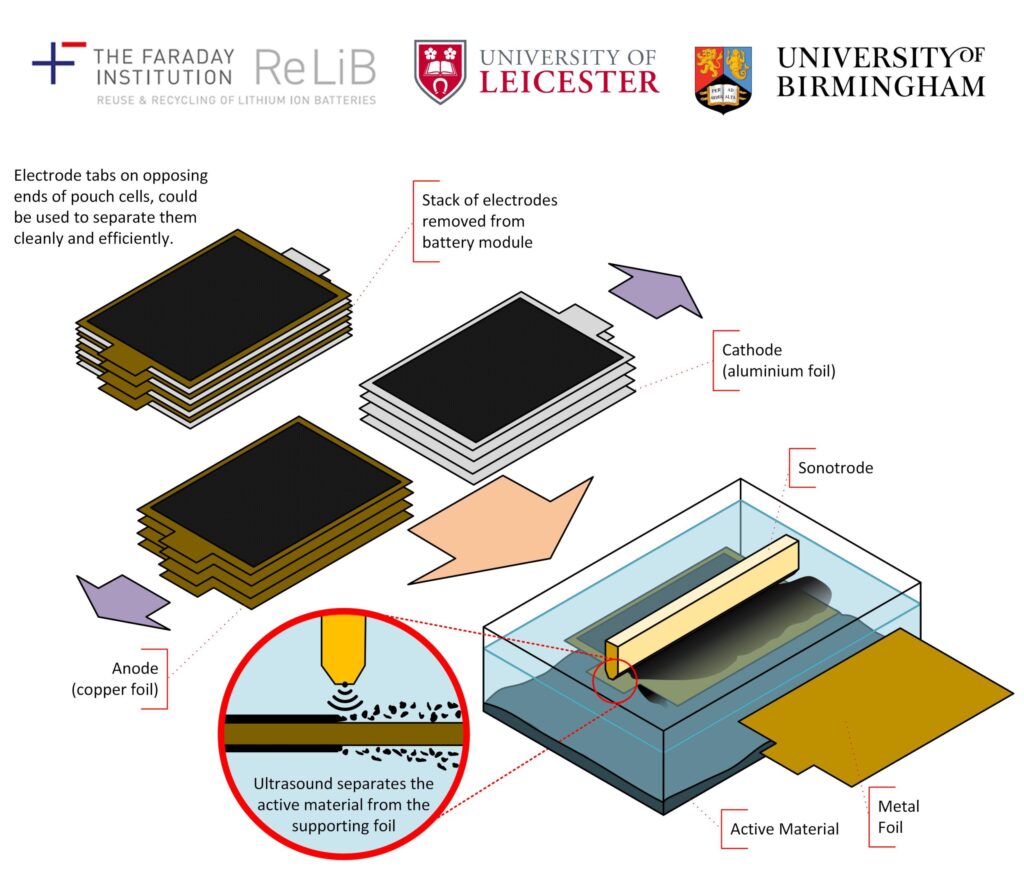

În ianuarie 2018, Institutul Faraday a anunțat proiectul ReLiB (Recycling of Lithium-Ion Batteries) care să se ocupe cu identificarea unor moduri prin care bateriile mașinilor electrice să poată fi reciclate eficient și astfel să ia naștere o economie circulară în jurul acumulatorilor. Știu, sună pompos, doar că fix de lucrul ăsta e nevoie.

Și oamenii de știință și specialiștii au venit cu un răspuns, dar nu te aștepta la ceva simplu. În urma experimentelor făcute, aceștia au ajuns la concluzia că separarea fizică va reprezenta un pas important în reciclarea bateriilor.

De ce? În primul rând, nu va exista o schimbare în chimia și structura materialelor. Apoi, cantitatea de materiale prime care vor deveni disponibile astfel va crește și procesul de producție va fi mai puțin dependent de extracție. De asemenea, separarea va avea loc diferit, în funcție de materiale. Peste toate acestea, specialiștii au concluzionat că procesul de separare fizică nu necesită o cantitate mare de energie, costurile de operare sunt mai mici, iar ideea din spate se bazează cumva pe o tehnologie deja folosită în industria produselor electronice.

Totul începe prin tocarea efectivă a celulelor bateriei (după eliminarea electroliților). Următorul pas constă în separarea materialelor feroase de cele neferoase, iar pentru acest lucru, specialiștii au indicat separatorul care funcționează pe baza curenților Foucault (curenți turbionari). Procesul duce la obținerea a trei categorii mari de produse: metale feroase, metale neferoase și materiale inerte.

Apoi urmează separarea pământurilor rare folosind, bineînțeles, un agregat dedicat. Se numește simplu Rare Earth Roll Separator și folosește o serie de magneți puternici care generează un câmp magnetic. Ultima parte a procesului se numește separare cu câmp electrostatic. Procesul este unul precis și se bazează pe conductibilitatea materialelor din structura bateriilor.

Acum, tot ce rămâne de făcut constă în scalarea proceselor amintite mai sus și transformarea lor într-unele potrivite industriei.

Cât va costa reutilarea centrelor de reciclare pentru a putea face față noilor cerințe? Specialiștii încă nu știu.

Proiectele continuă, iar oamenii implicați în programul ReLiB au identificat recent chiar și o metodă de reciclare cu ultrasunete.

Proiectul american ReCell

Nici americanii n-au ignorat problema reciclării, iar Departamentul Energiei din SUA a investit recent 15 milioane de dolari în centrul ReCell. Practic, a fost demarat un proiect care să coordoneze studiile oamenilor de știință, a celor implicați în industrie și a unor laboratoare.

Linda Gaines, unul dintre oamenii de știință care au fost implicați în proiect, a identificat un proces complet prin care bateriile să poată fi integrate în economia circulară.

Pentru a scurta cât mai mult raza cercului, Gaines spune că reciclarea directă ar fi cea mai potrivită. Și ideală.

În acest caz, producătorii de baterii sunt cei implicați direct. Reciclarea directă presupune eliminarea electrolitului, tocarea celulelor și înlăturarea lianților prin încălzire sau cu solvenți. Apoi, materialele folosite pentru realizarea catodului și anodului sunt separate prin diverse tehnice. La finalul procesului, materialele catodului vor arăta ca o pudră de talc.

Până acum au fost realizate experimente cu o singură celulă, iar rezultatul a fost de câteva zeci de grame de “pudră de catod”. Experimentul a fost reușit, iar cercetătorii laboratorului de Energii Regenerabile din SUA spun că au realizat și modelul de business care arată că tot procesul este fezabil dacă va fi scalat corespunzător.

Dar de aici, problema se ramifică. Pentru ca procesul de reciclare să fie unul corect, fiecare producător de baterii ar trebui să eticheteze tipul acumulatorului. Astfel, cei care se vor ocupa de partea de reciclare vor ști ce materiale se află în catod și, bineînțeles, dacă acestea mai au vreo valoare sau nu. În acest moment, cercetătorii caută diverse soluții pentru îmbunătățirea acumulatorilor și este posibil ca, în câțiva ani, materialele utilizate acum să iasă de pe piață. Iar reciclarea unei baterii de acest fel ar aduce zero beneficii.

Și lucrurile nu se opresc aici. O altă provocare o reprezintă realizarea bateriilor într-un mod în care să le facă ușor de demontat. Spre exemplu, sunt necesare două ore pentru demontarea bateriilor rectangulare folosite de Nissan, în timp ce alți producători folosesc materiale de îmbinare poliuretanice care tranformă ansamblul într-un produs aproape indestructibil. Dacă producătorii ar găsi metode prin care bateriile să poată fi demontate mai ușor, atunci cercetătorii vor putea dezvolta roboți industriali care să simplifice procesul.

Încă n-am ajuns la final cu partea de probleme.

În acest moment, pentru realizarea bateriilor se folosesc diferiți lianți, iar pentru dizolvarea lor sunt utilizate substanțe toxice. Pentru unul dintre solvenții folosiți în industria reciclării a fost introdusă o restricție în Europa, în timp ce în SUA este considerat “risc irațional” pentru angajați.

Ce e de făcut pentru a ușura procesul? Dezvoltarea unor baterii gândite de la început ca produse reciclabile.

Old school

Reciclarea directă pare încă departe de implementarea în masă, motiv pentru care cercetătorii s-au axat și pe identificarea unor soluții deja existente. Și le-au găsit: pirometalurgia și hidrometalurgia. În acest caz, economia circulară în care ar trebui să intre acumulatorii s-ar lărgi – lucru nu neapărat dorit.

Pirometalurgia este o soluție comună în industria reciclării și presupune tocarea celulelor și topirea lor. La final rezultă o masă din plastic, metal și lianți care poate fi tratată și din care să se extragă metalele dorite.

“În esență, pirometalurgia tratează bateria ca pe un minereu ajuns direct dintr-o mină”, a declarat Gaines.

Unul dintre avantajele acestui proces ar fi faptul că firma de reciclări nu are nevoie de informații precum compoziția bateriei sau dacă aceasta este descărcată complet. De cealaltă parte, procesul este unul care necesită o cantitate mare de energie.

Hidrometalurgia presupune scufundarea materialului bateriei în bazine cu acid, rezultatul fiind o “supă metalică”. Pentru recuperarea materialelor, companiile folosesc o serie de materiale chimice de mare risc. În acest moment, Dana Thompson, om de știință în cadrul Universității din Leicester, a identificat un mix chimic capabil să dizolve orice material din compoziția unei baterii, mai puțin nichelul. La fel ca în cazul pirometalurgiei, hidrometalurgia este un proces care consumă în cantități mari și care produce gaze cu efect de seră.

Reciclarea eficientă a bateriilor Litiu-Ion și introducerea materialelor obținute în economia circulară reprezintă două dintre proiectele majore ale anilor următori. Concomitent cu oamenii de știință, producătorii de baterii caută metode noi prin care acumulatorii să evolueze. Și nu doar la nivel de capacitate de încărcare și autonomie oferită, ci și din punct de vedere al materialelor folosite. Poate că tehnologia solid-state va oferi o parte din răspunsul final, însă nu sunt de ignorat nici restul proiectelor la care încă se lucrează: de la bateriile cu siliciu la cele cu sodiu.