În 31 iulie 2018, BMW a anunțat că va construi o uzină în Debrecen, Ungaria. Lucrările ar fi trebuit să înceapă în primăvara anului 2020, însă pandemia de Covid-19 a amânat planurile germanilor cu mai bine de doi ani.

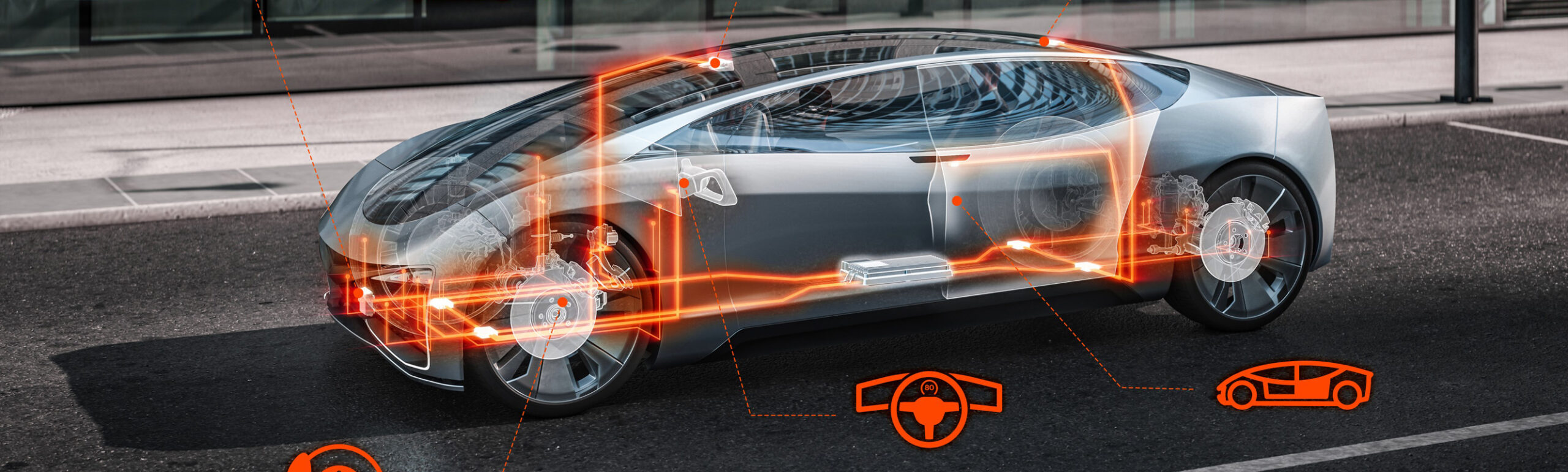

În cele din urmă, lucrările la uzină au început în iunie 2022, ocazie cu care BMW anunța și primele detalii despre producția în sine: la Debrecen urma să fie produs primul model electric din noua generație de vehicule Neue Klasse, care simbolizează, printre multe altele, și mult-așteptata trecere la o platformă de 800 de volți.

Acest salt major de la platformele de 400 de volți utilizate inițial pe mașinile electrice permite atingerea unor puteri de încărcare mai mari, în mod uzual de 250 kW – 350 kW, așa cum vedem pe modele de la Porsche, Audi, Hyundai, Kia și, mai recent, Volvo sau Mercedes-Benz. Totuși, BMW a dus potențialul acestei platforme până la puteri de încărcare de 400 kW.

Ulterior, noul model electric produs la Debrecen a primit și un nume: BMW iX3, un SUV electric pe care colegul Tudor Rus l-a văzut îndeaproape la Salonul Auto de la Munchen din luna septembrie și pe care l-a disecat în detaliu în articolul de mai jos.

Uzina de la Debrecen nu este însă importantă strict prin prisma modelului electric care se produce aici, ci mai ales datorită tehnologiilor folosite în procesul de producție. Unele dintre ele există deja în alte uzine BMW, în timp ce multe altele vor fi implementate treptat și în alte fabrici ale Grupului.

Ce este însă unic la uzina de la Debrecen este că aceasta a fost construită de la zero cu cele mai moderne tehnologii disponibile, iar asta înseamnă că BMW a putut implementa toate ideile de proiectare reunite deja de ceva timp sub numele iFactory. Iar prima dintre aceste idei noi se referă la faptul că, înainte de construcția propriu-zisă, uzina a fost concepută integral digital. Un fel de frate geamăn al construcției fizice: Digital Twin.

O uzină construită mai întâi digital

În parteneriat cu Nvidia, Grupul BMW a conceput o versiune complet digitală a ceea ce urma să devină uzina de la Debrecen. Aceasta a fost finalizată în martie 2023, adică cu mai bine de doi ani înainte de startul producției de serie pentru BMW iX3.

Astfel, inginerii BMW au plecat de la o versiune digitală a unui BMW iX3 și au simulat pe calculator modul în care urma să arate întregul proces de producție, de la producția primelor componente în atelierul de presaj până la atelierul de caroserie, secția de asamblare sau atelierul de vopsitorie.

Această strategie digitală a permis inginerilor să identifice eventuale erori de proiectare care apar în mod uzual și să optimizeze procesul de producție, inclusiv prin utilizarea unor algoritmi de Inteligență Artificială. Iar pentru a înțelege mai bine nivelul de detaliu al acestui „frate geamăn” îți mai spun doar că varianta digitală a uzinei a inclus și detalii despre locurile în care vor fi poziționați roboții industriali și angajații și modul în care aceștia se vor deplasa în interiorul uzinei. Totul gândit într-un mediu 3D interactiv.

În practică, simulările computerizate realizate pe platforma dezvoltată de Nvidia au permis inginerilor BMW să scurteze durata de construcție a uzinei și să optimizeze costurile financiare. De altfel, timpul câștigat și reducerea costurilor reprezintă principalele avantaje ale simulărilor software, care capătă o importanță tot mai mare în întreaga industrie auto, așa cum mi-au povestit recent inclusiv inginerii de la laboratoarele de cercetare și dezvoltare Aumovio din Timișoara care testează calitatea componentelor.

Prin urmare, e lesne de înțeles entuziasmul cu care am acceptat să fiu printre primii oameni care au ocazia să viziteze noua uzină BMW de la Debrecen, cu numai câteva săptămâni înainte de startul producției de serie programat pentru finalul lunii octombrie.

O scurtă călătorie cu avionul de la București și apoi încă 60 de minute. Atât a durat să parcurgem cu mașina traseul de aproape 91 de kilometri de la Aeroportul Internațional Oradea la cea mai nouă uzină din cadrul Grupului BMW. Ca timp de parcurs, drumul a devenit și mai scurt datorită intrării României în spațiul Schengen terestru la 1 ianuarie 2025.

Ocolim orașul Debrecen prin partea de vest, pe autostrada M35, iar la un moment dat ieșim printr-un amplu nod rutier construit recent special pentru noua uzină. Mai mergem câteva minute și ajungem la destinație, unde suntem întâmpinați de Hans-Peter Kemser, directorul uzinei.

Am acceptat provocarea de a produce un model complet nou într-o uzină complet nouă în cel mai eficient mod posibil. Am simplificat procesele, am redus complexitatea, am validat digital fiecare operațiune și am profitat sistematic de expertiza noastră din rețeaua globală de uzine. Rezultatul este această uzină cu producția ei eficientă și cu flexibilitatea de a integra noi modele.

Hans-Peter Kemser, directorul uzinei BMW de la Debrecen.

Secția de presaj: controlul calității cu Inteligență Artificială

Mesajul scurt de bun-venit este urmat rapid de momentul mult-așteptat: vizitarea propriu-zisă a uzinei, iar un bun exemplu de economie circulară și utilizare a tehnologiilor AI am primit în atelierul de presaj. De altfel, aici începe și ciclul de viață al unei mașini, pentru că atelierul de presaj găzduiește producția efectivă a elementelor de caroserie.

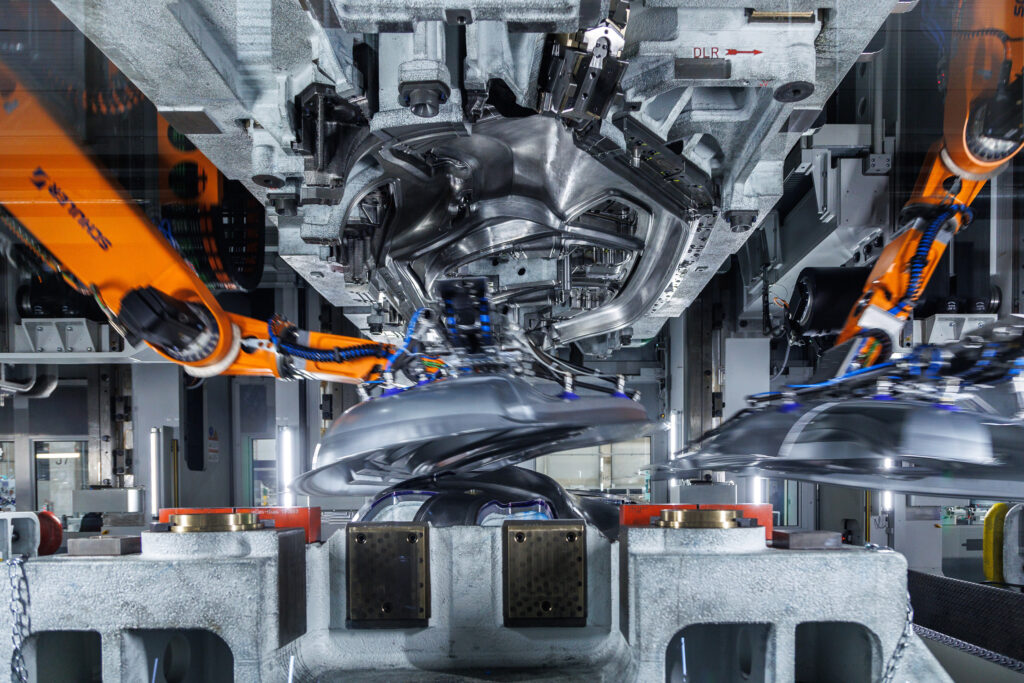

O macara cu o masă de 55 de tone alimentează linia de producție cu role de oțel și aluminiu care sunt tăiate în diverse forme geometrice pentru viitoarele elemente de caroserie. Tehnologia utilizată aici nu este una nouă, specifică fabricii din Debrecen, ci împrumutată de la uzinele BMW din Spartanburg (Statele Unite) și Swindon (Marea Britanie).

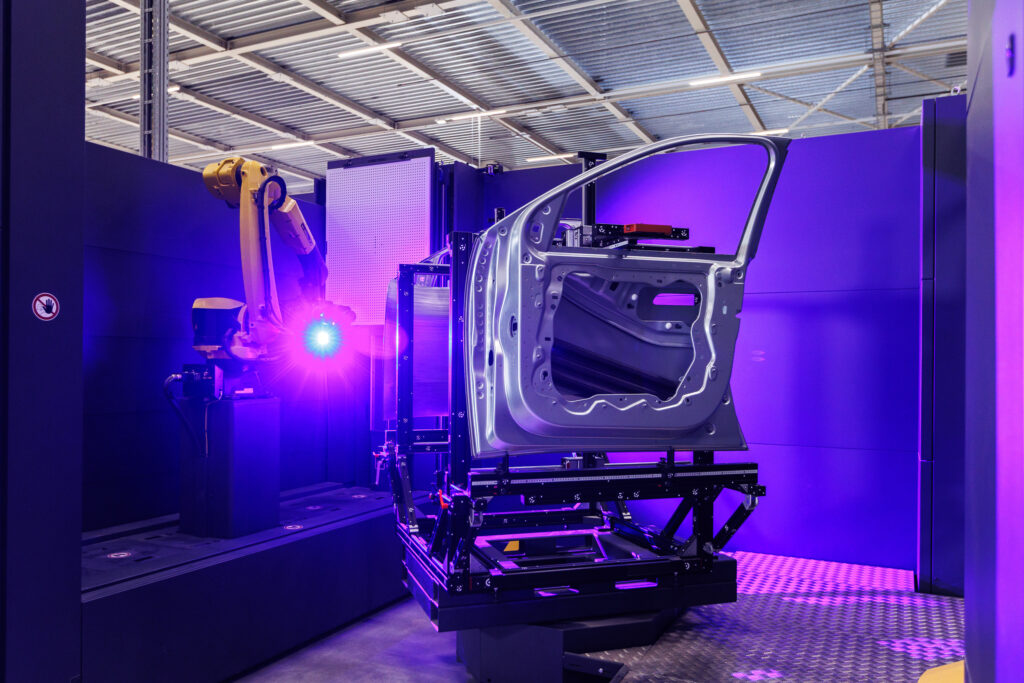

În total, în funcție de dimensiunile necesare, linia de presaj a uzinei din Debrecen poate produce zilnic peste 10.000 de părți componente, iar la finalul liniei de producție are loc controlul calității, care se realizează inclusiv cu instrumente de Inteligență Artificială. Ce înseamnă asta mai exact? Gândește-te la o aplicație software care compară o serie de imagini de referință stocate pe calculator cu imaginile componentelor de pe linia de producție, preluate prin intermediul unor camere video.

De altfel, toate aceste procese digitale sunt reunite pe o platformă dezvoltate in-house de BMW care poartă numele sugestiv de Artificial Intelligence Quality Next (AIQX).

Prin compararea directă și automatizată a imaginilor, algoritmul de Inteligență Artificială decide care sunt componentele care respectă calitatea necesară, în timp ce componentele cu defecte ajung într-un trailer și apoi sunt reciclate pentru ca materia primă rezultată să fie reintrodusă în circuitul de producție.

Reprezentanții BMW afirmă că, atunci când uzina va funcționa la capacitate maximă, se pot acumula până la 60 de tone de deșeuri metalice în fiecare zi de producție.

Atelierul de caroserie: pistoale de sudură servo-electrice

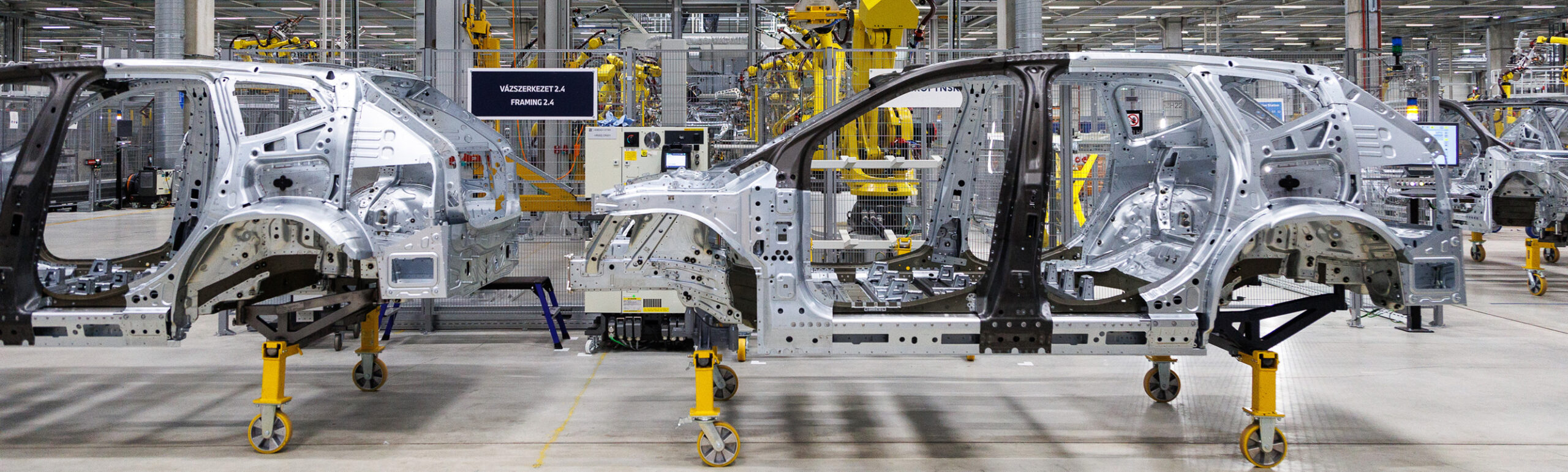

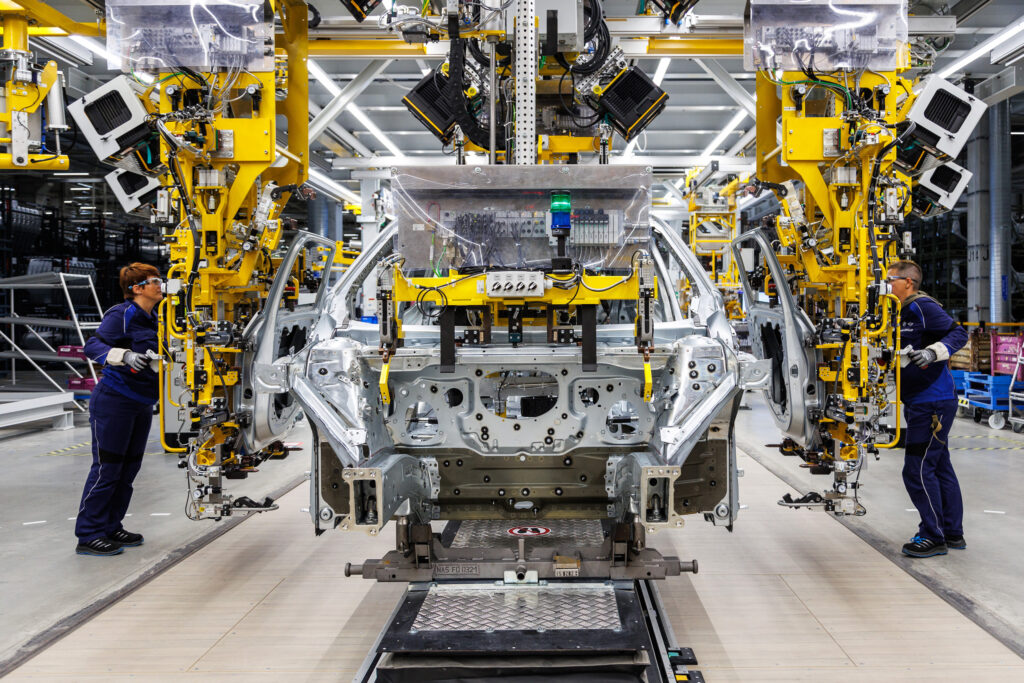

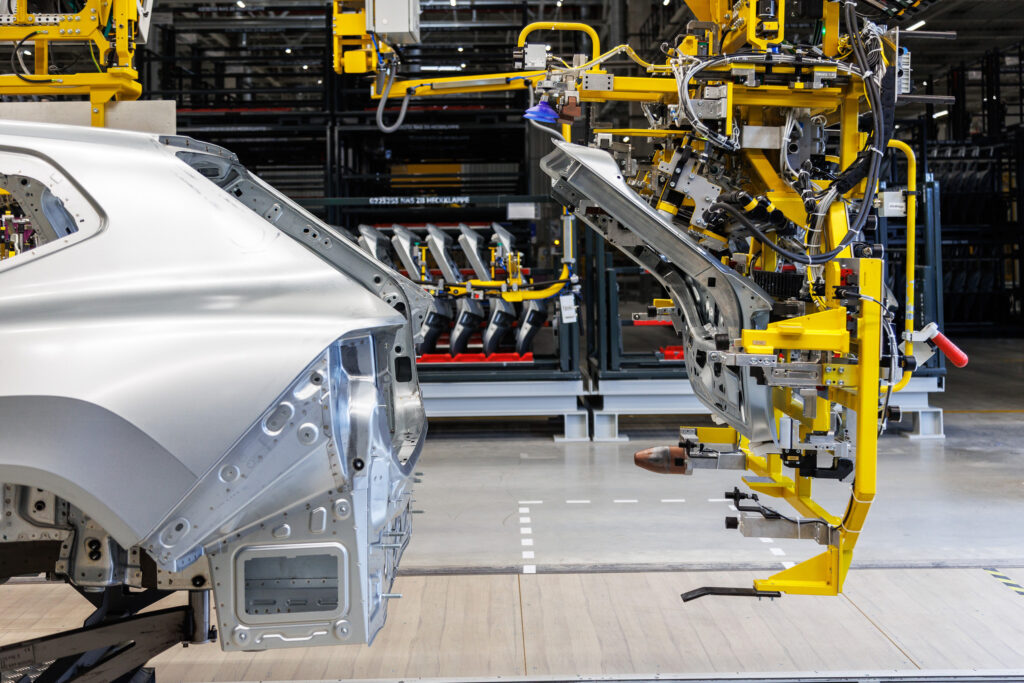

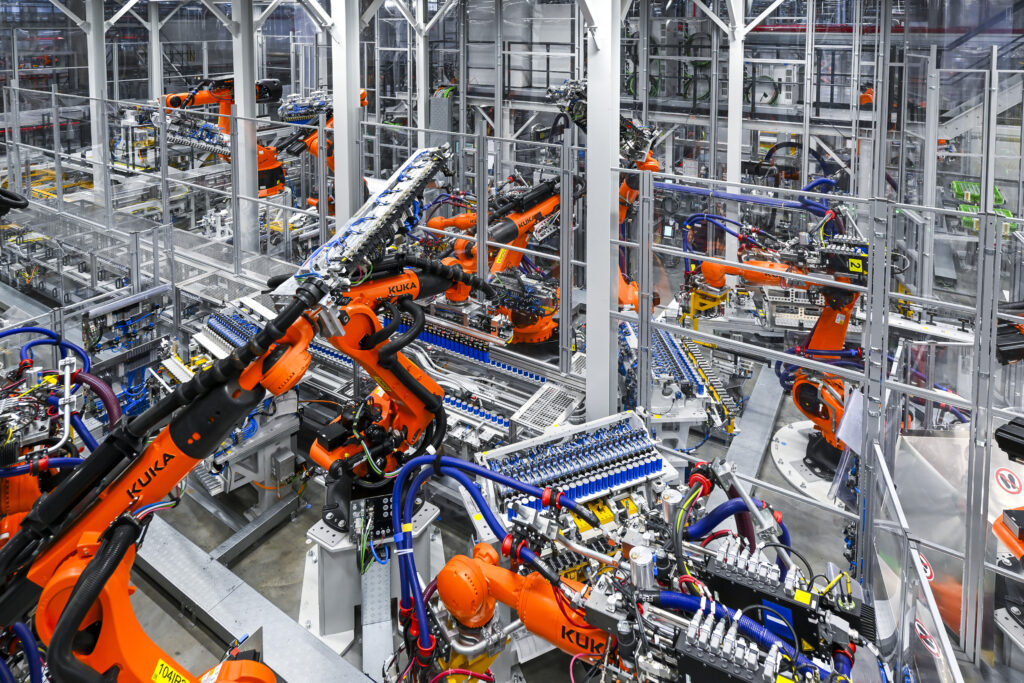

Componentele realizate în secția de presaj ajung ulterior în atelierul de caroserie, acolo unde sunt îmbinate pentru a lua forma finală a mașinii. În timpul vizitei noastre la uzină activitatea este mai degrabă una de test, în care se fac ultimele reglaje pentru startul producției de serie.

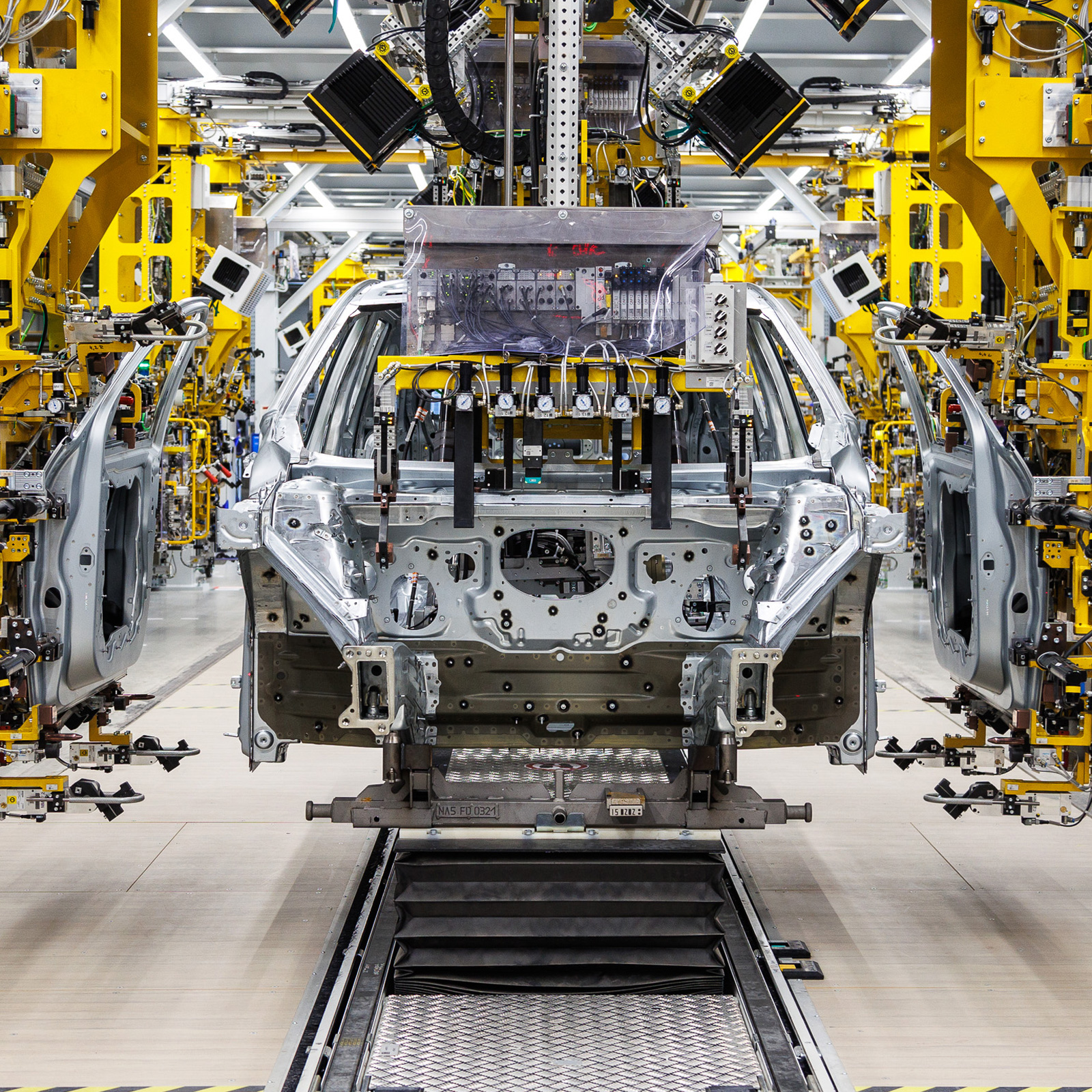

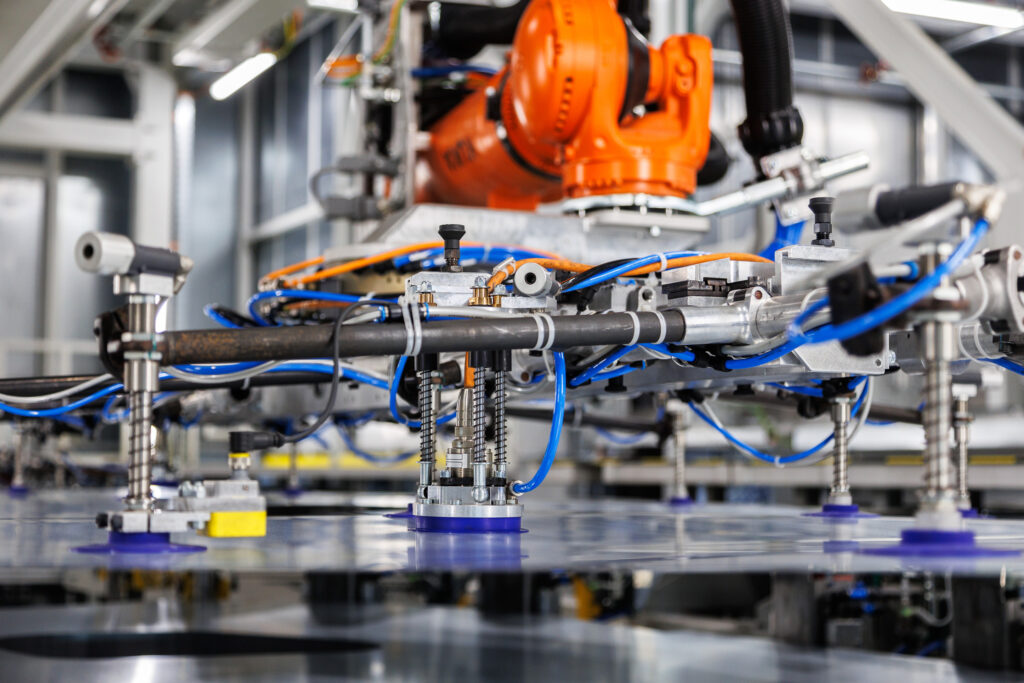

Chiar și așa, am avut ocazia să vedem la lucru o mică parte dintre cei aproximativ 1.000 de roboți industriali care lucrează în acest atelier cu o suprafață totală de 9,5 hectare, iar specialiștii uzinei ne-au oferit o serie de exemple prin care digitalizarea a ajuns inclusiv în această secție. De exemplu, poziționarea exactă a roboților și fiecare detaliu al proceselor pe care le realizează aceștia sunt simulate în prealabil digital, ceea ce asigură un flux de producție optim.

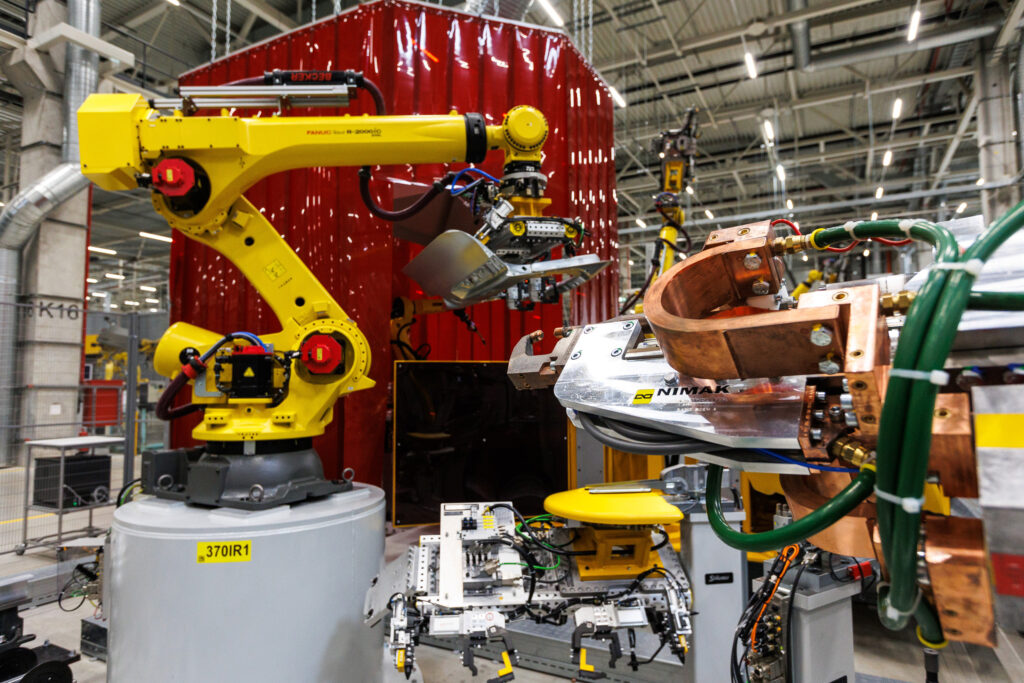

De asemenea, pistoalele de sudură sunt servo-electrice, ceea ce înseamnă că utilizează energie electrică în loc de aer comprimat la o presiune de 12 bari, iar acest lucru se traduce printr-o reducere a consumului de energie electrică în timpul procesului prin care fiecare caroserie beneficiază în total de aproximativ 4.500 de puncte de sudură de mare precizie.

De altfel, uzina din Debrecen este prima din Europa care folosește astfel de pistoale de sudură, o tehnologie împrumutată de la uzinele din Spartanburg (Statele Unite) și Shenyang (China).

Fiecare angajat are instalat pe telefonul mobil o aplicație de mentenanță care oferă o serie de informații despre diverși parametri din timpul procesului de sudură. Pe baza unor algoritmi, aplicația este capabilă să identifice din timp eventualele defecțiuni tehnice ale pistoalelor de sudură, ceea ce se traduce în practică prin eficientizarea procesului de producție.

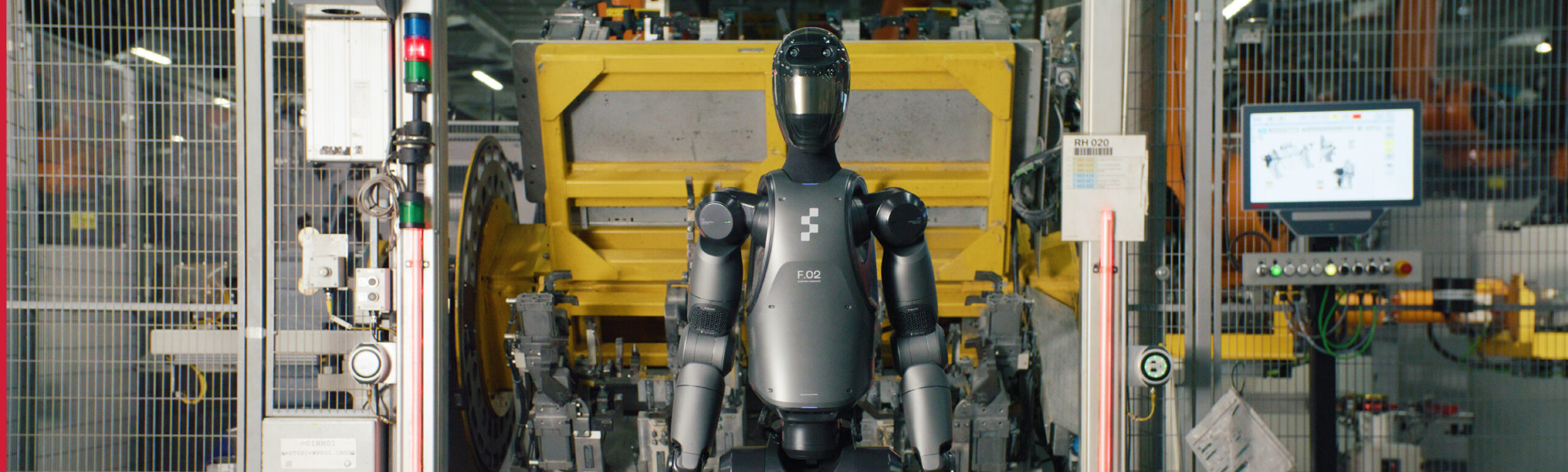

Una dintre curiozitățile mele din timpul vizitei în atelierul de caroserie a fost dacă noua uzină de la Debrecen folosește roboți umanoizi. Și asta pentru că BMW este unul dintre primii producători auto care a inițiat proiecte de acest gen în industria auto: în 2024, constructorul a folosit roboți umanoizi Figure 02 la atelierul de caroserie de la uzina din Spartanburg (Statele Unite), în cadrul unui test care a implicat introducerea de plăci de tablă care au fost asamblate ca parte a șasiului.

Cel puțin în prezent, BMW nu folosește roboți umanoizi la Debrecen, iar constructorul nu a mai comunicat pe acest subiect după testul din 2024.

Vopsitorie alimentată cu energie electrică regenerabilă

De departe, cea mai importantă zonă a noii uzine BMW de la Debrecen din punct de vedere al tehnologiei utilizate este atelierul de vopsitorie. Și, în același timp, acesta a fost și unul dintre atelierele din cadrul uzinei la care nu am avut acces pe parcursul vizitei.

Cu toate acestea, am participat la un workshop interactiv în cadrul căruia am aflat motivele pentru care atelierul de vopsitorie este principalul factor în reducerea semnificativă a amprentei de dioxid de carbon a uzinei.

În mod tradițional, atelierul de vopsitorie al unei uzine auto utilizează gaze naturale pentru a încălzi cuptoarele la temperaturi de până la 180 de grade Celsius. Pentru uzina de la Debrecen, BMW a optat însă pentru o strategie complet diferită. Astfel, pentru a încălzi cuptoarele, BMW folosește doar energie electrică regenerabilă. Opțiunea asta reduce amprenta de carbon a atelierului de vopsitorie, în ciuda creșterii cantității de energie electrică necesară operării.

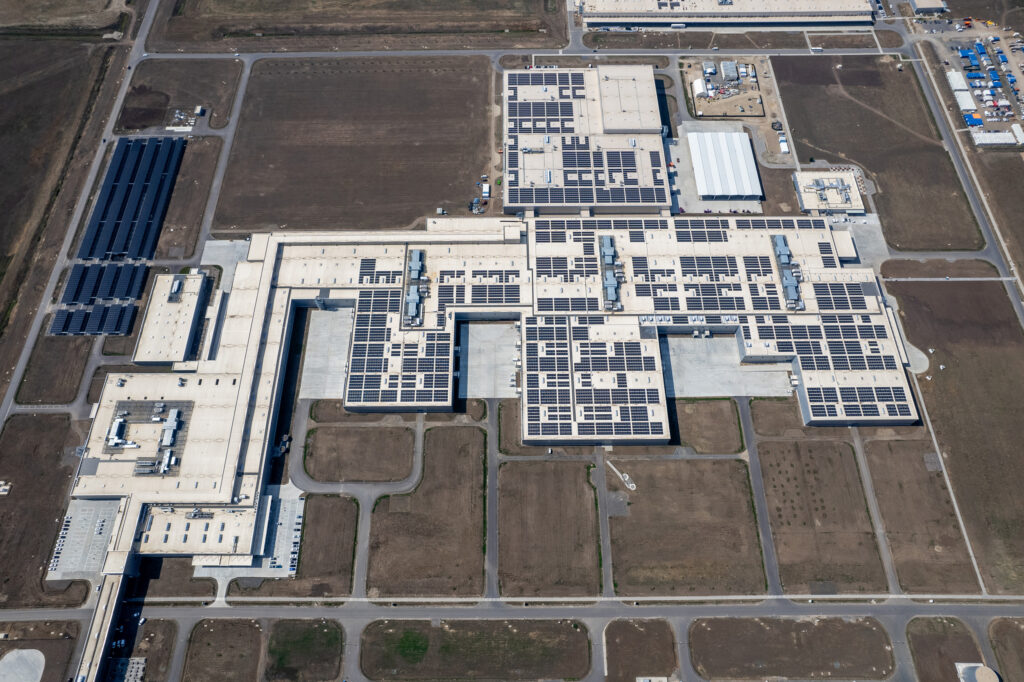

Întrucât cantitatea de energie electrică necesară atelierului de vopsitorie este foarte mare, BMW a instalat pe terenul uzinei un sistem de panouri fotovoltaice cu o suprafață de 50 de hectare. Atunci când uzina va funcționa la capacitate maximă, panourile fotovoltaice vor asigura până la 25% din necesarul de energie electrică al fabricii. Restul de cel puțin 75% provine de la diverși producători de energie regenerabilă cu care BMW a încheiat contracte de furnizare.

Pe de altă parte, în perioadele în care producția de mașini este mai mică sau chiar întreruptă din diverse motive, energia electrică generată de panourile fotovoltaice este stocată sub formă de căldură într-un rezervor termic. Acesta are capacitatea de 130 MWh și poate stoca un volum de apă de 1.800 de metri cubi. Cu alte cuvinte, energia electrică în surplus generată de panourile fotovoltaice este utilizată pentru a încălzi apa din acest rezervor, care ulterior este folosită în atelierul de vopsitorie.

BMW a preferat această soluție tehnică în detrimentul stocării energiei electrice în baterii pentru că simplifică transferul energiei electrice în procesul propriu-zis de vopsire.

În plus, BMW a implementat un sistem care permite recuperarea energiei din sistemele de aer comprimat, cuptoarele de uscare și instalațiile de răcire, iar căldura reziduală este utilizată ulterior pentru preîncălzirea circuitului de apă.

Apropo de asta, apa este încălzită la o temperatură de numai 65 de grade Celsius, comparativ cu cele 90 sau 120 de grade Celsius în cazul unui atelier de vopsitorie tradițional, ceea ce contribuie din nou la reducerea emisiilor.

De asemenea, sistemele integrate permit purificarea aerului evacuat din atelierul de vopsitorie la temperaturi de până la 1.000 de grade Celsius și recuperarea căldurii reziduale din compresoare și pompe de căldură, care ulterior este reintegrată în procesul de vopsire.

Prin toate aceste metode, BMW estimează că emisiile atelierului de vopsitorie se reduc cu până la 12.000 de tone de dioxid de carbon pe an.

Asamblarea componentelor și bateriilor

Motorul electric și toate componentele de bază ale sistemului de propulsie de pe BMW iX3, printre care se numără invertoarele sau transmisia, sunt produse la uzina din Steyr (Austria) și apoi transportate la Debrecen pentru etapa de asamblare.

La fel ca celelalte procese din uzină, această etapă de asamblare de la Debrecen este de asemenea digitalizată, iar sistemele de camere video și senzori furnizează date analizate în timp real cu ajutorul unor sisteme de Inteligență Artificială care permit verificarea calității, direct pe linia de producție.

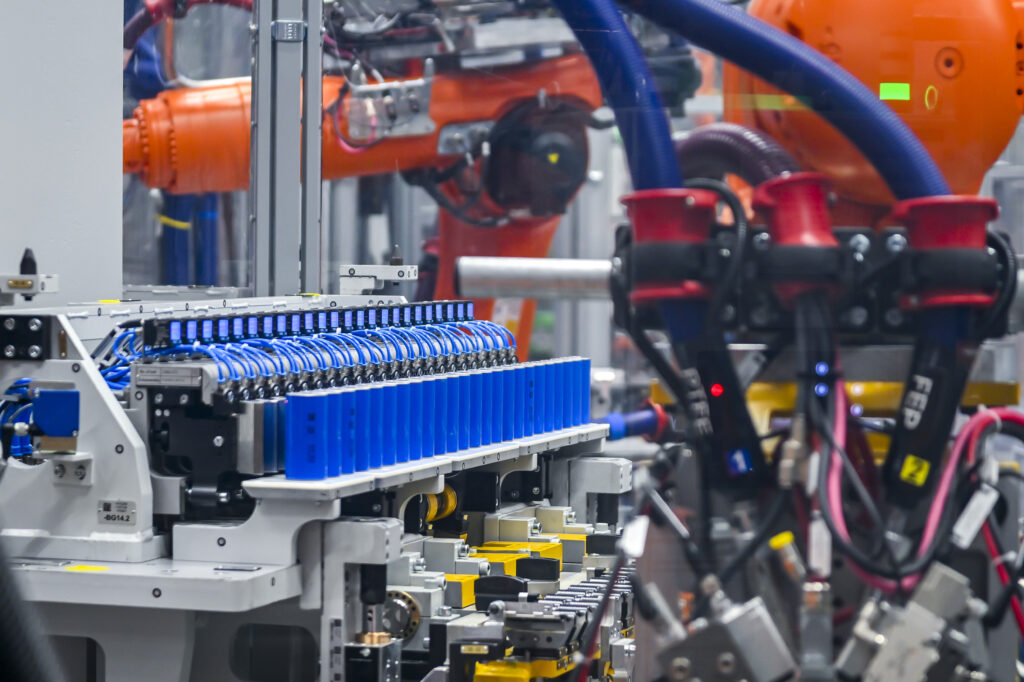

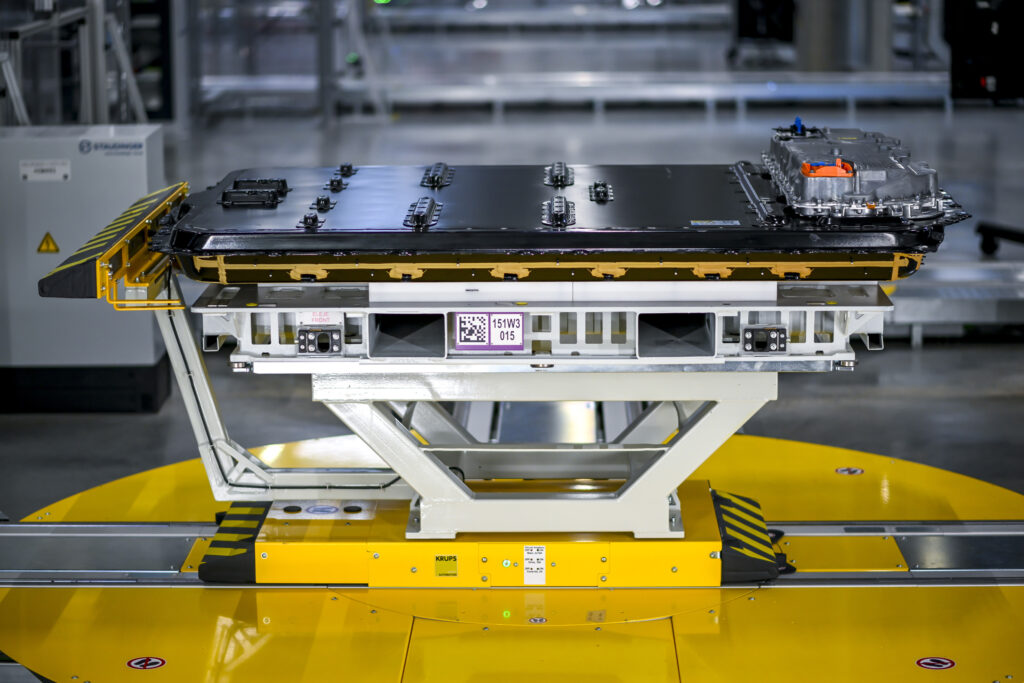

Pentru bateria cu o capacitate netă de 108,7 kWh care va echipa iX3, BMW a pregătit la Debrecen o secție de asamblare pe care am explorat-o în detaliu în cadrul vizitei de la uzină. Oficialii BMW s-au limitat să ne spună că celulele cilindrice ale bateriei provin de la „producători de top”, însă este foarte posibil ca unul dintre furnizori să fie CATL, întrucât producătorul chinez construiește în prezent o uzină de baterii tot la Debrecen, la numai 20 de kilometri distanță de uzina BMW. Producția de baterii CATL urmează să înceapă în primăvara anului viitor.

Celulele care sosesc de la furnizori externi sunt transferate în secția de asamblare dedicată bateriilor. Aici sunt grupate și conectate la o instalație de răcire, curățate cu laser și sudate, iar în pasul următor se aplică un strat de spumă pentru protecția tuturor elementelor. Urmează închiderea celulelor bateriei și nituirea pentru fixare. Pasul final este reprezentat de montarea pe baterie a unei unități centrale de control (Energy Master) și aplicarea unui adeziv special cu rol de izolator.

Așa cum spuneam în introducere, pentru noua clasă de vehicule Neue Klasse, BMW a adoptat o platformă la 800 de volți care permite puteri de încărcare de până la 400 kW, iar bateria asamblată la Debrecen respectă un principiu cunoscut în industria auto drept pack to open body.

În esență, asta înseamnă că bateria este mai bine integrată în carcasa mașinii, ceea ce se traduce prin optimizarea spațiului disponibil și creșterea siguranței pasive, datorită integrării pragurilor laterale și a ranforsărilor. De altfel, asta este o tendință pe care am văzut-o cu ani în urmă și în industria de smartphone-uri sau laptopuri.

Software produs în Cluj-Napoca?

Turul celei mai noi și moderne uzine BMW s-a încheiat. Și, chiar dacă urma un drum spre Aeroportul din Oradea pentru zborul de întoarcere spre București, gândurile mele au zburat, deloc întâmplător, spre Cluj-Napoca.

Cu ceva mai mult de un an în urmă, am fost acolo la inaugurarea BMW TechWorks, un hub IT dezvoltat de Grupul BMW printr-un joint-venture cu NTT Data România. Printre multe altele, inginerii BMW TechWorks lucrează inclusiv la dezvoltarea unor soluții digitale pentru gestionarea proceselor de producție ale unei uzine auto, iar la vremea respectivă am avut confirmarea că unele soluții software vor fi implementate la uzina de la Debrecen.

Totuși, întrebările mele punctuale de acum despre soluțiile software dezvoltate sau nu de BMW TechWorks pentru uzina BMW din Debrecen au rămas, pentru moment, fără răspuns. Nu e însă timpul pierdut.

Între timp, BMW a anunțat că, în primele șase săptămâni de la prezentarea de la Salonul Auto de la Munchen, a primit deja peste 3.000 de comenzi pentru iX3 doar pe piața din Germania. Potrivit unor anunțuri anterioare făcute de constructorul german, noua uzină de la Debrecen va avea o capacitate anuală de producție de 150.000 de unități. De altfel, noua uzină poate fi adaptată cu ușurință pentru a produce în viitor și alte modele ale mărcii, în funcție de strategiile de piață care vor fi adoptate de BMW.