Cele mai de succes automobile din istorie, realizate chiar și în zeci de milioane de exemplare, au fost mașinile simple și accesibile. Ford Model T, Volkswagen Beetle, sau Citroën 2CV sunt cele mai reprezentative exemple în acest sens, fiind automobile destinate omului de rând, proiectate în perioade de recesiune economică, care au ajuns să motorizeze națiuni întregi. Nu au fost cele mai rafinate din punct de vedere tehnic și nici nu au devenit etaloane ale confortului, însă au acoperit nevoie de bază ale unei familii, cu soluții ingenioase care până atunci necesitau mecanisme și sisteme mult mai complexe și mai costisitoare – demonstrând astfel cât de mult poți avea cu puțin.

Aceasta trebuia să fie și povestea Daciei 500, micul automobil construit la Timișoara între 1989 și 1991. La nivel conceptual, ideea era bună: o mașină de mici dimensiuni, adaptată traficului urban, care să consume sub 5 litri de benzină/100 km și să fie ieftină de întreținut și de exploatat. Prețul țintă în timpul proiectării era de circa 35.000 de lei, adică jumătate din cel al unei Dacii 1300/1310. Primele prototipuri erau promițătoare, inginerii implicați în proiect venind cu soluții remarcabile pentru contextul economic și politic al României. Însă problemele care au apărut după intrarea în fabricație au făcut ca „zborul” Lăstunului să fie unul de doar patru ani, timp în care au fost produse aproape 4000 de exemplare. Iată povestea Daciei 500, aflată de la unii dintre cei implicați în procesul de proiectare, dar și din articolele publicate în acele vremuri în revista Autoturism.

Geneza

Planurile de a construi un autoturism de foarte mic litraj (A.F.M.L.) au luat naștere la sfârșitul anilor `70, fiind făcute mai multe studii și sondaje pentru a testa interesul publicului pentru acest concept. Unele surse spun că ideea a venit chiar de la Nicolae Ceaușescu, care își dorea un automobil mai accesibil decât Dacia 1300 și Oltcit-ul ce urma să fie produs la Craiova. Au fost propuse trei proiecte, iar câștigătorul a fost cel creat de un grup de ingineri de Institutul Național de Motoare Termice din București. Un rezultat deloc surprinzător, ținând cont care au fost celelalte două propuneri: o Dacie 1300 Break cu ampatamentul scurtat pentru a avea doar trei uși și un vehicul artizanal cu două motoare de motoretă Mobra 50.

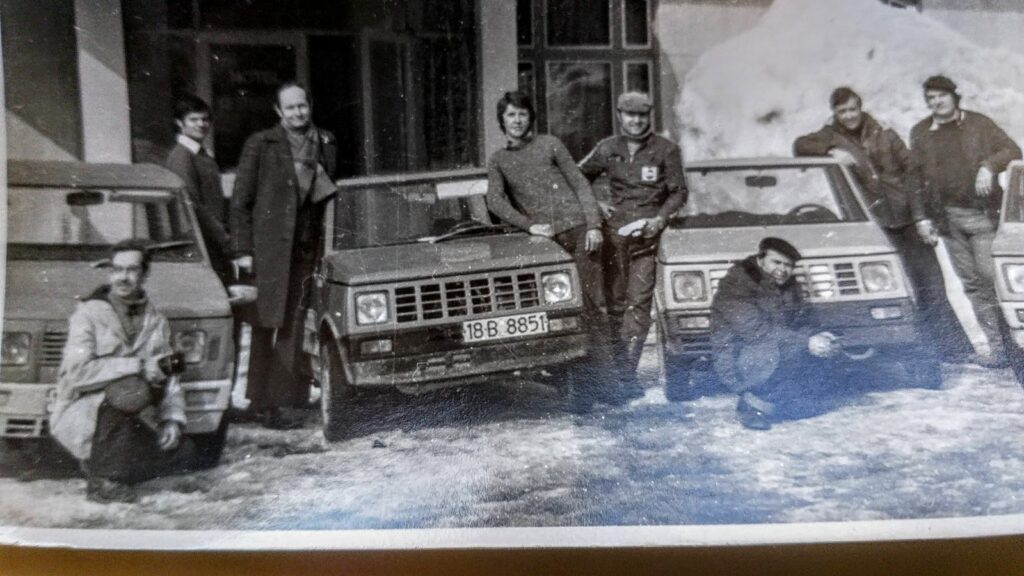

Astfel, a fost creată o echipă de ingineri selectați din toate ramurile industriei constructoare de mașini (Câmpulung, Colibași și București) în frunte cu Valentin Cosoroabă, fost director la INMT, iar în aprilie 1980 a început proiectarea mașinii. În cinci luni a fost pus la punct modelul experimental, ce prevedea construirea unui automobil cu 2+2 locuri, care să utilizeze materiale și tehnologii existente sau în curs de asimilare în țara noastră. Au urmat modelele funcționale denumite „Egreta” și „Șoim”, care au fost testate între 1980 și 1983 în condiții meteo și de relief foarte variate. S-au proiectat mai multe variante de caroserii, dar și de propulsoare. Egreta avea o construcție cu șasiu separat, iar în texte au existat inclusiv motorizări monocilindru de 350 cmc, realizate prin înjumătățirea propulsorului de la Oltcit Special. În martie 1982 a avut loc și un sondaj de opinie prin care a fost ales numele viitoare mașini, „Lăstun”. Au urmat și o serie de teste în tunelul aerodinamic, unde o machetă cu scara 1:5 a obținut un coeficient foarte competitiv pentru acele vremuri, de 0,25.

Între 1983 și 1984 au urmat prototipurile de concepție, când au fost construite trei automobile Lăstun, care au fost supuse la numeroase teste și probe în cadrul I.C.S.I.T.A. Pitești. S-au efectuat teste de impact față și spate conform reglementărilor europene, astfel fiind definitivată și structura de rezistență a caroseriei. Au mai urmat apoi alte trei prototipuri cu ajutorul cărora s-au definitivat materialele folosite la învelișul exterior al caroseriei. În septembrie 1984, etapa prototip a fost încheiată, fiind realizată documentația de execuție pe baza cărora urmau să fie făcute reperele constituente și operațiunile de montaj.

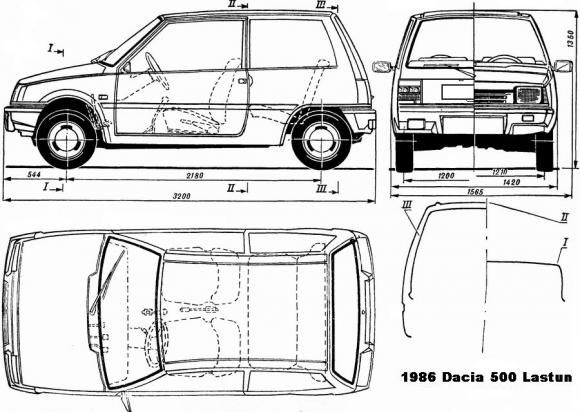

Între 1984 și 1985 au fost făcute și probele de omologare ale prototipului, urmărindu-se încadrarea în normele STAS și ECE. Mașinile au corespuns normelor, iar în 25 septembrie 1985, Lăstunul a fost omologat oficial. AMFL-ul pregătit de producție avea o caroserie autoportantă cu înveliș exterior din poliester armat cu fibră de sticlă. Dispus transversal în față era un motor cu doi cilindri în linie răcit cu aer, de 499 cmc, care dezvolta 22,5 CP. Unitatea era derivată din propulsorul boxer cu patru cilindri de la Oltcit Club, de la care era preluat doar jumătate din bloc, iar cilindreea era redusă prin micșorarea cursei. Cutia de viteze cu patru rapoarte era copiată după cea a Trabantului, având inclusiv același levier de comandă la volan, iar tracțiunea era pe roțile din față.

Memoriile unui inginer

Inginerul Paul Pascu și-a dedicat un deceniu din viață concepției și implementării Lăstunului. A făcut parte din echipa de lNMT condusă de Valentin Cosoroabă care a proiectat automobilul și are peste 800.000 de kilometri parcurși la volanului prototipurilor pe care el și colegii săi le-au realizat la București. „Eram o echipă de 70-80 de oameni care am proiectat cap-coadă mașina. Trebuia să folosim cât mai multe piese deja existente. Așa că am luat 207 piese de la Dacia și alte 200 de la Oltcit. De exemplu, electromotorul și alternatorul erau de la Dacia 1300. Am integrat până și șaibe și șuruburi.”

Unul dintre motivele integrării unor repere deja existente era, bineînțeles, obținerea unui preț de fabricație cât mai redus. „Trebuia să fie jumătate cât Dacia”, își amintește Paul Pascu. „Însă o o roată de 12 țoli nu costă pe jumătate cât cea de 13, cum nici un parbriz mai mic nu costă jumate din cel de Dacie. Așa că prețul de fabricație cu care a ieșit Lăstunul a fost de 37.000 de lei.”

Pentru construcția Lăstunului a fost aleasă Tehnometal Timișoara, o uzină unde erau realizate diferite repere pentru industria zootehnică (adăposturi pentru animale). Tot aici erau asamblate și tractoare U445 pentru export, o activitate care aducea valută. Acesta a fost și motivul pentru care directorul uzinei s-a împotrivit inițial producției Lăstunului, ceea ce l-a înfuriat pe Ceaușescu. Astfel a fost căutată o nouă conducere, iar cel care s-a oferit să preia funcția de director a fost un tânăr inginer de la Hobby Service Timișoara, șeful echipei care anterior propusese unul dintre cele două proiecte refuzate la începutul proiectării (Dacia Junior, realizată din Dacia 1300 Break). Deși experiența personalului nu era potrivită pentru construcția de mașini, uzina a fost retehnologizată, devenind Întreprinderea de Autoturisme Timișoara, unde în 1987 s-a trecut la omologarea seriei zero.

La terminarea programului de cercetare, eu am modificat o Egreta, pe care apoi Generalul Stănculescu a propus-o ca mașină de desant pentru radiocomunicații si evacuare răniți din zone de conflict. Pentru această mașină erau prevăzute parașute.

Paul Pascu, inginer INMT

„Ne-am întâlnit la Timișoara. Era o masă rotundă cu Nicolae Ceaușescu, Elena Ceaușescu și toți miniștrii și reprezentanții industriei orizontale care furnizau repere pentru Lăstun. Fiecare trebuia să dea raportul, iar când s-a ridicat Ministrul Industriei Chimice, a spus că el nu a putut să definitiveze caroseria din fibră de sticlă pentru că nu avea întăritorul pentru poliester. Era ceva foarte rar ca cineva să se ridice în fața lui Ceaușescu și să spună că nu se poate, așa că ne-am așteptat la ce era mai rău”, spune Paul Pascu. „Nu puteam să importăm întăritorul, iar fără el Spumotim Timișoara nu putea să producă panourile de caroserie. Se investise mult în acea linie de producție pentru fibra de sticlă, matrițele erau foarte moderne. Acolo piesele se turnau și se uscau în același timp”, spune Paul Pascu.

Pentru că era o problemă ce ținea de industria chimică, Elena Ceaușescu a fost cea mai afectată. „Tovarășa s-a ridicat și a dat cu pumnul în masă, spunând: Și ce dacă nu s-a omologat? Asta e, nu o mai facem din fibră de sticlă, o facem din tablă! Ceaușescu a tăcut, s-a uitat la ea și a răspuns pe un ton reconciliant: Bine dragă, de ce să nu o facem din tablă? Apoi i-a zis lui Cosoroabă: Valentine, uite, într-o lună vreau să îmi prezinți mașina din tablă. Cosoroabă s-a uitat către Ministrul Economiei și a zis: da, încercăm, dar să știți că tabla are 0,7 mm grosime. Moment în care Ceaușescu a stat puțin pe gânduri și a zis: înseamnă că o să iasă mai mică mașina, nu? Cosoroabă a încercat să explice: nu, sunt alte probleme. Însă, în acel moment s-a ridicat Avram, Ministrul Economiei, și a zis: Da, tovarășul secretar, rezolvăm. Iese puțin mai mică. Și așa am plecat de acolo fără să omologăm seria zero.”

Echipa de la INMT a revenit la București și au trecut la reproiectarea mașinii cu o caroserie din tablă. „Să faci toate elementele din tablă este mai greu”, explică Paul Pascu. „Sunt alte toleranțe, tabla are alte caracteristici, altă rezistență, altă greutate”. Însă după cum li s-a cerut, într-o lună s-au prezentat la sediul Comitetului Central cu Lăstunul din tablă.

„Trebuia să aducem mașina în Sala Plenarelor de la CC pentru a face prezentarea. Am luat-o pe sus pe holuri și am așezat-o în fața scărilor în formă de evantai. Când am privit în sus, am văzut cum cobora Ceaușeasca. Eu purtam mustață pe atunci și era cunoscută slăbiciunea tovarășei pentru bărbații cu mustață, cred că asta a domolit-o. S-a apropiat de mașină și mi-a spus pe un ton mieros: Bună, dragă! Ce ați mai făcut? I-am explicat că am refăcut mașina din tablă. Însă realitatea era că mașina nu era toată din tablă, pentru că nu reușisem să-i refacem și capota, care rămăsese din fibră. Așa că atunci când tovarășa a început să o ciocănească, a remarcat că la capotă se auzea diferit. Asta ce e? I-am răspuns că pentru capotă am folosit poliester armat cu fibră de sticlă. Iar ea, mirată și fără să mai țină minte întâmplarea de la Timișoara, ne-a întrebat: Păi și de ce nu ați făcut-o pe toată din fibră de sticlă? Nici nu ne-am mai obosit să-i explicăm, ci i-am promis că vom face și capota din tablă. Însă implementarea noilor panouri metalice s-a întins pe încă doi ani, iar primele Lăstunuri cu caroserie din tablă au fost produse în uzină cu puțin timp înainte de revoluția din 1989.”

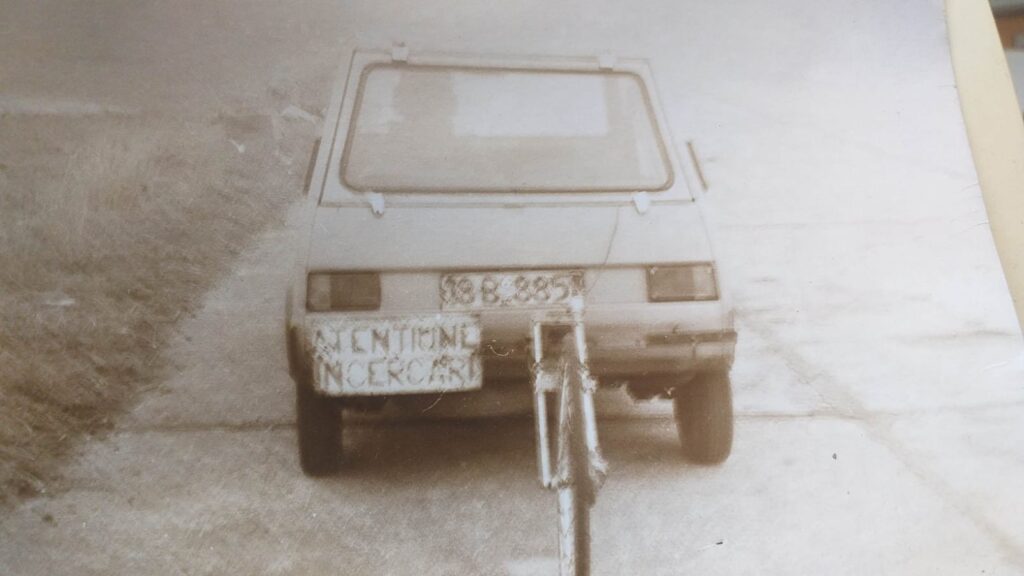

Debutul producției a fost, așadar, cu probleme. Pentru că deși uzina nu era încă pregătită să livreze mașini la un nivel de calitate corespunzător, presiunile politice au urgentat lansarea pe piață a Lăstunului. Fără nicio publicitate prealabilă, fără un minim efort de informare a publicului, Dacia 500 (s-a recurs la un nume de marcă deja cunoscut de public) a fost lansată pe piață în 1988, la un preț de 47.000 de lei.

O industrie inaptă

Pentru că la momentul lansării au fost folosite elemente din fibră de sticlă dintr-un polimer neconform, acestea se deformau după turnare, iar mașina arăta ca un obiect artizanal, nicidecum cu unul de serie. Hayonul a rămas o piesă realizată din fibră pe toată perioada producției, fiind decupat grosier în zona balamalelor, ca și când ar fi fost adaptat de la o altă mașină.

O problemă majoră a fost și calitatea foarte scăzută a mecanicii. Teoretic, motorul cu piese de Oltcit era totuși realizat conform standardelor franțuzești, însă Paul Pascu vorbește și despre acte de sabotaj în uzina de la Timișoara: „Când am fost în secția de tratamente termice, am remarcat că nu se lucra. Ce mi-au mai atras atenția acolo erau niște mormane de ziare arse. Apoi, un prieten mi-a povestit rolul lor: pe timpul nopții se acopereau cu ziare piesele care trebuiau tratate, de exemplu ambielajele motorului, care apoi erau arse ca și când ar fi fost tratate. Însă, în realitate, în motoare se băga metal mort.” Așa că mașinile se defectau imediat ce erau livrate clienților, de multe ori chiar la primul drum.

Veriga salbă a motorului de la Lăstun a fost pompa de benzină cu acționare electromagnetică, construită într-o localitate cu o puternică rezonanță în România comunistă: Scornicești. Locul nașterii celui mai iubit fiu al poporului avea să mai dea țării încă un rebut. Pentru că partea de bloc preluată de la motorul boxer de Oltcit era cea care acționa delcoul, pentru pompa de benzină trebuia găsită o altă soluție. Așa că inginerii au adaptat un pulsator electromagnetic care acționa membrana dintr-o pompă de Dacie 1300/1310, acoperind astfel nevoile de benzină are carburatorului. Piesa astfel rezultată nu era doar lipsită de fiabilitate, dar și extrem de zgomotoasă, acompaniind sunetul motorului cu un țăcănit enervant.

Vestite pentru lipsa lor de fiabilitate au fost și cutiile de viteze. „Încă de când a început producția cutiei de viteze au apărut probleme. Cutiile se făceau la Pitești și erau copiate după cele de la Trabant. Și pentru că aveam probleme cu ele, ing. Cosoroabă a cerut părerea unui expert. Au fost trimise mostre la Ploiești, la Institutul Petrolier, unde era cel mai mare expert în roți dințate. Iar în urma inspecției, expertul a spus că o astfel de cutie de viteze nu ar putea funcționa, justificând că pe lățimea danturii sunt abateri mai mari decât sunt permise la pinioanele cu diametrul de 500 mm pe care le folosesc la angrenajele pentru extracții petroliere.” Așa că la nici doi ani de la intrarea în producție, service-urile Dacia erau pline de Lăstunuri defecte, pe care însă mecanicii nu fuseseră instruiți să le repare, iar piesele de schimb lipseau și ele.

Venirea revoluției din 1989 și „liberalizarea” muncii a afectat și mai mult calitatea fabricației, distrugând iremediabil reputația Lăstunului. Producția a continuat până în 1991, iar unele exemplare au rămas în stocuri până în 1993, vânzătorii fiind uneori nevoiți să le revopsească pentru a ascunde rugina care deja apărea pe ele.

Totuși, privind povestea Lăstunului din fazele de proiectare, AFML-ul nu a fost o idee rea. Echipa de proiectare a venit cu un automobil inovator, care depășea nivelul tehnologic al perioadei. Pentru Paul Pascu, Lăstunul rămâne o mare realizare care depășește spectrul profesional: „Mașina a fost făcută cu sacrificii și cu devotament. Fără prime, fără așteptări. Au fost luni când am parcurs și câte 10.000 de kilometri în teste. Am avut și incidente și situații-limită, la un moment dat am trecut pe sub un camion, altădată am parcurs 500 m pe plafonul mașinii. Eram omul din echipă cu cele mai multe roți sărite. Însă mașina era bună. Evident, nu cu piesele de pe bandă, nu cu reperele pe care le primea ulterior fabrica”.

Lăstunul putea fi o mașină bună doar dacă românii ar fi fost capabili să o construiască. Și nu este vorba doar de limitările tehnologice, cât de lipsa de interes a celor din câmpul muncii, care au dus la diminuarea calității produselor în toate domeniile în România anilor ’80-’90. Așa cum o spune și Paul Pascu cu vizibilă amărăciune, „multe dintre reperele realizate în industria orizontală erau rebuturi, iar construit din ele, micul Lăstun nu avut șansa de a deveni altceva decât un alt rebut”.