Ies din parcarea subterană a aeroportului și deja observ câteva priviri săgetătoare prin trafic.

N-am greșit nimic, n-am deranjat cu nimic în trafic. E clar, reacțiile sunt din cauza mașinii.

Mă-ntrebi ce mașină? Noul Volkswagen T-Roc, un SUV aflat la a doua generație pe care l-am testat săptămânile trecute în Portugalia, pe șoselele din apropiere de Lisabona (vine și testul, dar să ajungem mai întâi la data de expirare a embargoului).

De ce se holba lumea la mine? Mă rog, la mașină. Dincolo de faptul că era vopsită într-un galben țipător, T-Roc are locul lui special în Portugalia. E la el acasă. E ca atunci când conduci un Suzuki Vitara prin Ungaria sau o Kia Sportage prin Slovacia. Și când zic că T-Roc era la el acasă am făcut referite la uzina în care e produs: Volkswagen Autoeuropa.

Colaborarea germano-americană

În ultimele luni, de aproape fiecare dată când am zis câte ceva legat de Capri sau Explorer, câțiva au ținut cu încăpățânare să strige că modelele Ford folosesc platforma MEB a Grupului Volkswagen (ceea ce e adevărat) și că, prin urmare, sunt doar niște badge engineering-uri luate la pilă un pic mai mult. Probabil că la fel s-ar fi întâmplat și dacă aș fi pomenit de Volkswagen Amarok și Transporter, doar că zona de pick-up-uri/utilitare nu-i în aria mea de discuții.

Și totuși, Volkswagen și Ford se știu cu mult timp înainte ca internetul să devină normă pentru orice purtător de smartphone, iar colaborarea anunțată în 2019, nu-i decât o redeschidere a vechilor porți. Cel puțin dacă-ți place să te raportezi la eveniment într-un mod metaforic.

Condițiile economice dificile din Brazilia și Argentina anilor ’80 se vedeau în balanțele contabile ale departamentelor locale Ford și Volkswagen. Piața sud-americană avea potențial, însă costurile ridicate de producție și dezvoltare nu erau deloc avantajoase. Ce era de făcut pentru a încerca redresarea, dar mai ales expansiunea în procente a cotelor de piață? O alianță. Așa s-a născut Autolatina, un joint-venture format în 1987 din ramurile Ford și Volkswagen prezente în Brazilia și Argentina. Scopul? Să împartă motoare și platforme în așa fel încât costurile să scadă. Au existat încercări cu modele surori, însă fără efectul dorit, iar povestea latină se încheie în 1995, fără ca vreunul dintre cei doi constructori să iasă pe plus. Ba din contră.

De cealaltă parte a Atlanticului, cele două companii vin cu o idee similară, tot un joint-venture care să se ocupe de dezvoltarea și producția unui, atenție, monovolum. Pentru cine a uitat, acest fel de caroserie începea să fie la modă în anii ’90, iar orice pas făcut înaintea concurenței ar fi adus plusuri generoase prin balanțele contabile. Totul e semnat și parafat în 1991, iar prima uzina avea să poarte numele Autoeuropa (sper că ați sesizat legătura cu Autolatina). Lucrurile s-au făcut cu cap: pe lângă fabrica propriu-zisă, cele două companii au construit și un parc industrial atașat, în care să atragă diverși furnizori (pe scurt, reducerea lanțului de aprovizionare).

Volkswagen Sharan, Ford Galaxy și Seat Alhambra, un trio care a împânzit Europa în anii următori. De ce și Alhambra? Răspunsul e simplu: Seat devine parte a grupului german (o tranzacție care a început în 1986 și s-a încheiat până în 1990), iar cum Spania e la o aruncătură de autostradă de Portugalia, ideea nu avea cum să fie rea.

Aparent, nici idila europeană n-a durat foarte mult, iar Ford se retrage din acest joint-venture în 1999. Uzina Autoeuropa devine 100% parte din portofoliul Volkswagen, iar pe linia de asamblare încep să ajungă și alte modele ale mărcii: Eos, Scirocco, noile generații Sharan/Alhambra și, mai nou, T-Roc.

La granița dintre vechi și nou

Suntem singura uzină din Portugalia care integrează toate procesele: de la zona de presare și până la liniile finale de asamblare.

Așa începe ghidul prezentarea uzinei Autoeuropa.

Pentru oamenii locului, fabrica Volkswagen din Palmela e principalul punct de interes. Sunt indicatoare mari care te ghidează spre locul în care azi, T-Roc e vedetă. Cei aproape 5.000 de angajați ai uzinei fac ca la finalul fiecărei zile, 1.000 de unități T-Roc să primească AWB-ul de transfer.

Turul începe în zona de presare, locul în care rolele masive de tabla venite din Franța, Spania și Țările de Jos sunt desfășurate, debitate și ulterior transformate în panouri de caroserie. Ghidul ne roagă să rămânem între liniile galbene trasate pe podea, în timp ce cu mândrie vorbește despre cea mai nouă linie de debitare (pusă în funcțiune în 2021) care poate realiza 20 de tăieri pe minut. Privesc dincolo de panourile de protecție – vă dați seama că o astfel de mașinărie n-are cum să rămână deschisă în timpul procesului – și urmăresc cu coada ochiului șirul condus de ghid. O rotire la 90 de grade și aproape că dau nas în nas cu unul dintre elefanți, o matriță care cel mai probabil a fost scoasă din presă și așteaptă cuminte să intre în procesul de verificare.

Să ne înțelegem, matrițele folosite pentru presarea la rece a foilor de tablă au undeva la vreo 20 de tone, deci nu te aștepta să arate ca plăcile unui aparat de făcut gofre. Și ca produsul pe care îl realizează să fie în toleranțele acceptate, aceste scule au nevoie de îngrijiri atente. E fix ca atunci când ți-ai terminat de tăiat unghiile și te pui minuțios să scoți cuticulele și orice alte colțuri de piele care te-ar putea jena în următoarele trei zile.

Cele 6 prese „legate în serie” sunt tăcute. Brațele roboților așteaptă și ele comanda. Nu-i nimeni la panoul de control, iar din cealaltă parte a halei răsună vocile unor angajați. Privim cumva nedumeriții unii la ceilalți, timp în care ghidul culege rapid informații de la colegii din uzină. Doar ce am ratat schimbarea matrițelor (12 minute durează înlocuirea unei singure matrițe), iar acum are loc procesul de verificare. Ce înseamnă asta? Că sunt realizate câteva repere, care mai apoi trec prin câteva mâini până să primească ok-ul. Odată cu el se dă verde pentru producția în serie (dar verificarea calității nu se oprește niciodată, iar produsele neconforme sunt scoase din flux).

De undeva din capătul liniei de presare, inginerul responsabil cu acest proces ridică degetul mare, semn că presele și roboții care manipulează panourile sunt gata să înceapă. Exoscheletul numit smartphone răsare pe brațele tuturor celor prezenți.

Semifabricatele sunt etichetate și mai apoi stivuite la nivelul uzinei. De-acolo, fiecare bucată de tablă fasonată își așteaptă rândul la intrarea în departamentul de sudură. Prindem ora de masă, dar o parte dintre cei 700 de roboți industriali care ajută în realizarea produselor încă au un operator alături. Nu mergem de-a lungul liniei de sudură, dar primim ok-ul să urcăm treptele unui birou și să ne ridicăm deasupra armatei galbene de brațe automatizate. Peisajul îmi amintește de episodul în care Jean-Luc Picard devine Borg, organism cibernetic al seriei Star Trek. Am voie să pozez în lungul liniei. Apropo de poze, că e posibil să-ți dai seama că ilustrațiile din acest material sunt realizate cu un telefon, asta pentru că siteul uzinei e în construcție (cum se zice în IT) pe partea de fotografii de la fața locului. Și pot să înțeleg situația: se trece de la o generație la alta a unui model, iar până să-l vedem pe fostul T-Roc ieșit complet din producție (adică final de 2025) e posibil să nu existe un update pe ce înseamnă ilustrație.

Revenind. Pe cealaltă latură a zonei de sudură e un fel de expoziție. Sunt caroseriile modelelor care au scris istoria uzinei Autoeuropa.

Câteva zeci de metri mai departe, în zona cantinei, ghidul ne arată un Sharan special: e ultimul al primei generații și e semnat de toată suflarea care se afla atunci în uzina portugheză.

Din departamentul de sudură se trece în zona de asamblare. Știu, am sărit partea de vopsitorie, doar că nu știu câți dintre voi au intrat până acum într-o sală de operații în timp ce medicul e cu pacientul deschis. Ei bine, așa-i și cu vopsitoria.

Ieșim din clădire, traversăm strada și intrăm, cum spuneam, în partea uzinei care se ocupă de asamblare. Nu vă gândiți că mașinile au același traseu. Ele vin pe un pod închis care leagă cele două construcții.

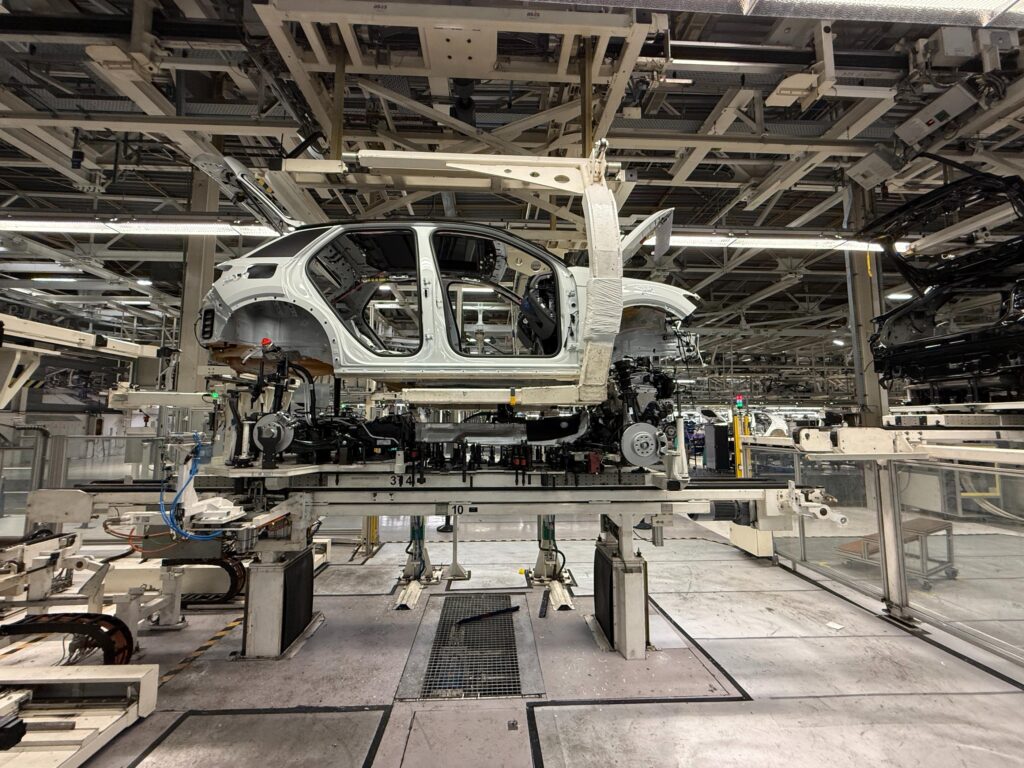

Peisajul se schimbă complet: mult mai mulți oameni, AGV-uri (vehicule ghidate automat) și o mulțime de componente. Uzina e ca un șarpe care merge dintr-un capăt în celălalt al zidurilor. Nu intrăm prin zona colților, ci pe undeva pe la jumătatea trupului. Spun asta pentru că odată intrate în gura șarpelui, caroseriile rămân fără portiere (adică așa cum le-am văzut de cum am intrat în zona de asamblare), elemente care se vor monta ulterior undeva pe finalul asamblării (din motive evidente). Până să ajungă în punctul în care caroseria și șasiul fac corp comun, angajații mai au de montat motoarele. În cazul de față acestea vin din Polonia și Germania. Imediat după „căsătorie”, mașinile trec printr-o serie de verificări – inclusiv cu ceva tehnologie AI.

Dar să revin. Împungem șarpele undeva la jumătate. E locul în care angajații de pe linii deja instalează componente de interior. Prima zonă pe care o vedem se numește supermarket: pentru că de-aici sunt încărcate AGV-urile cu tot felul de produse necesare finalizării procesului. Se lucrează, evident, fără hârtii, totul fiind digitalizat. Un cod QR ține loc de fișă, iar tabletele și ecranele mari sunt cele care indică fiecare componentă necesară exemplarului în cauză.

Traversăm rapid prima parte a asamblării, timp în care ghidul ne roagă să avem grijă la AGV-urile care tranzitează zona. Sigur, detectează ele obiecte/persoane pe traseul pe care știu că-l au de făcut, dar totuși, sunt la lucru și au de „hrănit” diverse posturi de asamblare.

Pe deasupra e un spectacol bine regizat, iar fiecare exemplar (cam 2 la 1 în acest moment pentru vechiul T-Roc) își urmează cursul bine stabilit. Nu trecem prin toate zonele de montaj, dar ajungem la puntea finală. Sau CP7 (check point 7) așa cum e ea denumită intern. De-aici mașinile mai au de trecut câteva teste obligatorii (inclusiv cel cu apă pentru verificarea etanșeității).

Dincolo de importanța majoră pentru produsul intern brut, fabrica Volkswagen din Portugalia a trecut prin momente dificile. Ieșirea din joc a partenerului Ford (care, evident că plusa bine pe partea de producție anuală), competiția internă Volkswagen pentru preluarea modelelor în producție și schimbările începute odată cu impunerea unor norme de poluare mai drastice sunt câteva repere. Și apropo de competiția internă, se pare că Autoeuropa va produce din 2027 noul model electric al mărcii dezvoltat pe baza lui ID. Every1, adică cea mai mică electrică din planurile de până acum ale mărcii germane. Iar asta înseamnă că T-Roc nu va mai fi unicul model Volkswagen asamblat în Portugalia.

4.216.852. Asta scria pe tabela electronică de la finalul liniei de asamblare.

Ies din uzină și mă urc din nou la volanul noului T-Roc. Privirile se înmulțesc odată ce intru în Lisabona.

E clar, reacțiile sunt datorită mașinii.

Foto: Volkswagen | Arhivă personală.