Recunosc că am plecat spre Spania cu niște rezerve. Mă așteptam la un eveniment de „parfumare” a imaginii grupului, din seria celor firești făcute de constructori pentru un plus de imagine. Dar a fost, puțin spus, mai mult. De fapt, a fost un moment care m-a surprins prin deschidere, onestitate și pașii făcuți de Grupul Renault spre a se adapta la vremurile actuale. Cred că am fost martorul unui moment care va schimba fundamental modul în care sunt produse automobilele, ce înseamnă control al calității și relația cu clientul.

Istoria unei fabrici

În 1978 aveam un an. Total irelevant. Tot atunci se termina construcția fabricii din Palencia unde avea să fie produs Renault 12 și Renault 18. Primii ani de funcționare au însemnat adoptarea multor modele pe linia de producție. În 1979 intră în producție aici și Renault 14, iar în 1981 demarează producția pentru Renault 9 și 11.

Până în 1986 vorbim despre o perioadă de acalmie, sau rutină. Dar următorii doi ani aduc noutăți pe linia de producție. Este produs, din 1986, Renault 21, înlocuitorul lui Renault 18, un model care a avut o carieră meteorică și peste Ocean, pe piața nord-americană, unde a putut fi întâlnit și sub numele de Renault Medallion sau Eagle Medallion. Doi ani mai târziu a intrat în producție Renault 19, un model care a sedimentat locul constructorului francez ca un jucător major în segmentul compact.

Din 1993 și până în 2008 vorbim de ani în care unitatea din Palencia a produs Renault Laguna și primele trei generații de Renault Megane.

În 2015, pe liniile de montaj ajung Renault Kadjar, un model al cărui design este semnat de Victor Sfiazof, și Megane IV. Palencia rămâne un loc special și în rândul fanilor Renault Sport, aici fiind produs, din 2017, ultimul model al diviziei: Megane IV RS.

În 2018, odată cu aniversarea a 40 de ani de la inaugurarea fabricii, s-a produs și mașina cu numărul 7 milioane.

Un prim pas către ziua de mâine pentru fabrica Renault Group de la Palencia a venit în 2020, anul în care a început lui Megane IV E-Tech Plug-in Hybrid. Un an mai târziu, oficialii decid ca uzina din Spania să fie casa modelelor de segment C și D, iar de atunci au intrat pe liniile de producție Austral, Espace și Rafale.

Iar după cele descoperite în cele două zile la Palencia, aș putea spune că 2023 este anul renașterii acestei unități de producție, și un an extrem de important în istoria grupului francez. În 2023 s-a demarat programul Re-Industry 2027, un program care urmărește patru piloni: optimizarea costurilor de producție, reducerea intervalului de timp necesar dezvoltării unui nou model, economie de energie electrică în procesul de producție și reducerea timpului de producție pentru un model.

Fundația zilei de mâine

Suntem în 2025 și deja grupul anunță că mai bine din jumătate din obiectivele stabilite pentru programul Re-Industry 2027 au fost atinse.

În termeni de eficiență, unitățile de producție funcționează la o capacitate de 90% din potențial. Timpul necesar dezvoltării unui nou model a ajuns la doi ani. Este cazul noului Renault Twingo ce urmează a intra în producția de serie anul viitor. Este un pas înainte, dacă luăm ca reper noul Renault 5 care a avut o perioadă de incubație de 3 ani și Megane E-Tech care s-a născut după patru ani de dezvoltare.

În acest moment, grupul francez înseamnă 61.000 angajați care lucrează în 25 de unități de producție desfășurate în 13 țări. România este una dintre țările privilegiate în organigrama grupului pentru că la noi avem atât unitatea de producție de la Mioveni, dar avem și centru de design și de inginerie. Iar dacă mai adăugăm și partea de logistică și divizia Horse Powertrain avem imaginea unei prezențe extrem de puternice a grupului.

Pentru că vorbim despre ziua de mâine, ar trebui să privim puțin la decorul în care grupul francez încearcă să performeze, lucru valabil, de altfel, pentru toți producătorii.

La nivel european avem o piață într-un continuu proces de reconfigurare, iar cauzele sunt multiple. De la evoluția modelelor din portofoliu, până la rezervele vizavi de adoptarea parțială sau totală a electrificării. Avem o piață unde producătorii europeni au de luptat cu invazia electrică atât de la Vest cât și de la Est, iar cadrul legislativ la nivel mondial a devenit un organism viu care nu mai oferă predictibilitatea dorită.

Nu trebuie neglijat cadrul geopolitic care în acest moment este, probabil, principala provocare a tuturor producătorilor. De aici derivă și disponibilitatea materiilor prime și costurile acestora. Și este doar o sumară privire asupra decorului. Iar acest peisaj a determinat grupul francez să adopte Re-Industry 2027, un plan care este realitate deja pentru unele unități de producție, precum cea din Palencia, și care va deveni realitate într-un interval de 2 ani pentru toate unitățile grupului, inclusiv cea de la Mioveni, care deja este în proces de evoluție (o parte din schimbări fiind deja adoptate și la noi).

Planul Re-Industry 2027, lansat la sfârșitul anului 2023, a angajat întreaga noastră bază industrială într-un vast proces de digitalizare. Iar rezultatele din fabricile noastre sunt deja tangibile. Am plasat digitalizarea și inteligența artificială în centrul operațiunilor noastre și deja vedem rezultate pe teren. Datorită metaversului nostru industrial, care este acum funcțional în toate locațiile noastre, putem supraveghea toate operațiunile, inclusiv pe cele mai elementare, în timp real, la nivel mondial. Acest geamăn digital ne permite să reacționăm imediat atunci când apar discrepanțe, să optimizăm întreținerea, să îmbunătățim calitatea și să accelerăm deciziile.

Thierry Charvet, Chief Industry & Quality Officer Renault Group

Optimizarea costurilor de producție

Sunt zone unde forța de muncă este ieftină și inevitabil există tentația de a deschide unități de producție în astfel de locuri. Dar astfel de decizii implică asumarea unor riscuri, și extrem de important – solicită investirea de timp, iar ultima resursă este tot mai valoroasă astăzi.

Am menționat despre reducerea timpului de dezvoltare pentru modele. Oficialii Renault nu au ascuns faptul că folosesc know-how-ul companiilor din China care pe anumite zone de dezvoltare și testare au deja un avans semnificativ comparativ cu restul lumii.

Și de la un interval de dezvoltare de patru ani pentru modele ca Austral, Captur, Clio și Megane E-Tech s-a ajuns la un timp necesar dezvoltării unui model nou de trei ani pentru Rafale, Duster, Scenic E-Tech și 5 E-Tech, iar viitorul Twingo a redus acest interval la 2 ani.

Un alt pas important în eficientizare a fost reducerea numărului de componente pentru un automobil. Pentru Megane E-Tech vorbim de 1080 componente, pentru 5 E-Tech de 825, iar pentru noua generație Twingo de 650 componente. Vorbind despre modele din clase diferite nu văd rostul unei comparații între ele, dar cu toate acestea trebuie să avem în vedere acea reducere cu până la 35% a componentelor unui automobil. Este una dintre lecțiile învățate de la Tesla. Totuși nu toate soluțiile Tesla au fost adoptate. Spre exemplu tehnologia de mega și gigacasting utilizată de producătorul american implică investiții masive în prese, o astfel de unitate costă în jurul a 300 milioane euro. Pe de altă parte turnarea unor astfel de piese mari presupune adoptarea masivă a aluminiului, ceea ce nu este considerată o soluție eficientă de grup.

Parte din eficientizarea costurilor reprezintă producția internă a unor repere care în trecut erau cumpărate de la furnizori. În cazul lui Twingo, scaunele sunt asamblate de Renault, lucru valabil și pentru planșa de bord sau panourile interioare ale portierelor.

Un alt detaliu important pentru o unitate de producție este aceea de a da de lucru angajaților, adică fabrica respectivă să producă cât mai aproape de capacitatea maximă. Unele unități de producție au ajuns să producă la 90% din capacitatea maximă. O parte din capacitățile de producție sunt alocate și partenerilor pentru eficiență maximă. Spre exemplu, în Brazilia ,la Curitiba, sunt produse și modele Geely, în Franța la Douai este produs și Nissan Micra – frate de platformă cu Renault 5. În premieră am aflat că Renault Twingo va avea și o declinare Nissan care va fi produsă în Europa, cel mai probabil pe aceeași linie de producție din Revoz, Slovenia. Iar în Coreea de Sud, la unitatea de producție din Busan va fi produs Polestar 4. Și nu am amintit nimic de modelele Mitsubishi.

Citind printre rânduri, Renault nu doar optimizează costurile prin utilizarea unităților de producție aproape de capacitatea maximă, dar îmbrățișează tot mai mult un vechi slogan – Createur d’Automobile. Devine și un dezvoltator de tehnologie și platforme pentru alți producători.

Un alt pas important este adoptarea, în premieră pentru un producător de volum, a tehnologiei de vopsire JetPrint. O tehnologie care implică folosirea unui alt tip de vopsea și care permite economie de timp, energie și resurse. Soluția clasică, pentru o caroserie în două nuanțe, presupune vopsirea inițială, uscarea în cuptor, izolarea zonelor care nu se doresc a fi vopsite înainte de trimiterea în secția de vopsitorie, iarăși cuptor – un proces care consumă timp, resurse și energie.

Acum, cu noua tehnologie, totul se întâmplă în același timp și nu mai este nevoie de procesul de uscare – doar eliminarea acestui pas salvează 1.7 GWh de energie pe an, echivalentul unui consum anual a 350 gospodării și emisii de 331 tone CO2 în minus. Spre exemplu, doi roboți vopsesc plafonul și capota unui Renault 4 E-Tech în două nuanțe în doar 6 minute. Și da, este o tehnologie care vine și la Mioveni pentru vopsirea modelelor Bigster comandate în două nuanțe.

Eficiență energetică

De la debutul Re-Industry 2027 s-a obținut o scădere a consumului de energie de 26%, pragul fiind de 40%, în 2027.

Dacă luăm ca reper anul 2023, la nivelul grupului avem următoarele valori medii pentru producția unui automobil: 1.29 MWh energie consumată, 737 kg CO2 emisii și 4,2 mc apă.

Anul 2024 a adus două performanțe record – 1,23 MWh și 3,3 mc apă pentru fiecare model construit. Anul acesta se dorește să se ajungă la 1.17 MWh, emisii de 688 kg și utilizarea a 3,2 mc de apă.

Metaverse și AI

Aici recunosc că eram puțin pierdut și nu prea puteam să-mi pun imaginația la muncă pentru a anticipa ce urma să descopăr. Marea majoritate a performanțelor menționate la capitolul anterior sunt un rezultat direct al implicării inteligenței artificiale.

Dacă ai vizitat o fabrică unde sunt produse automobile, sunt șanse bune să-ți fi rămas în minte coregrafia roboților din zonele de presare și caroserie. Un prim pas la unitatea de producție din Palencia a fost să integreze AI-ul în soft-ul roboților, să înregistreze toate mișcările acestora și apoi să lase inteligența artificială să ruleze simulări virtuale pentru a descoperi cea mai eficientă coregrafie.

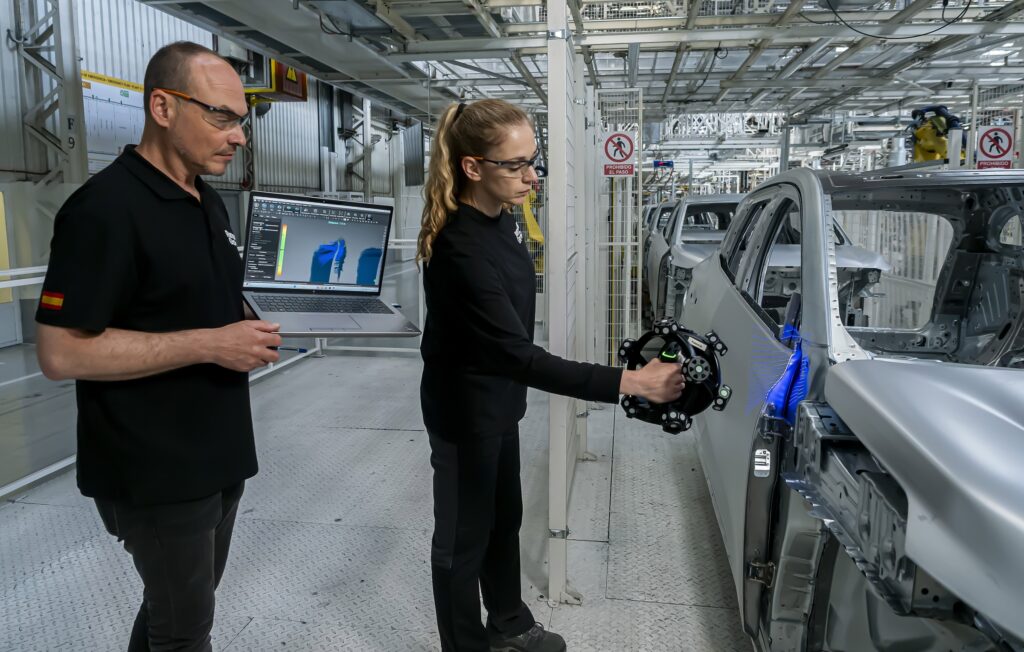

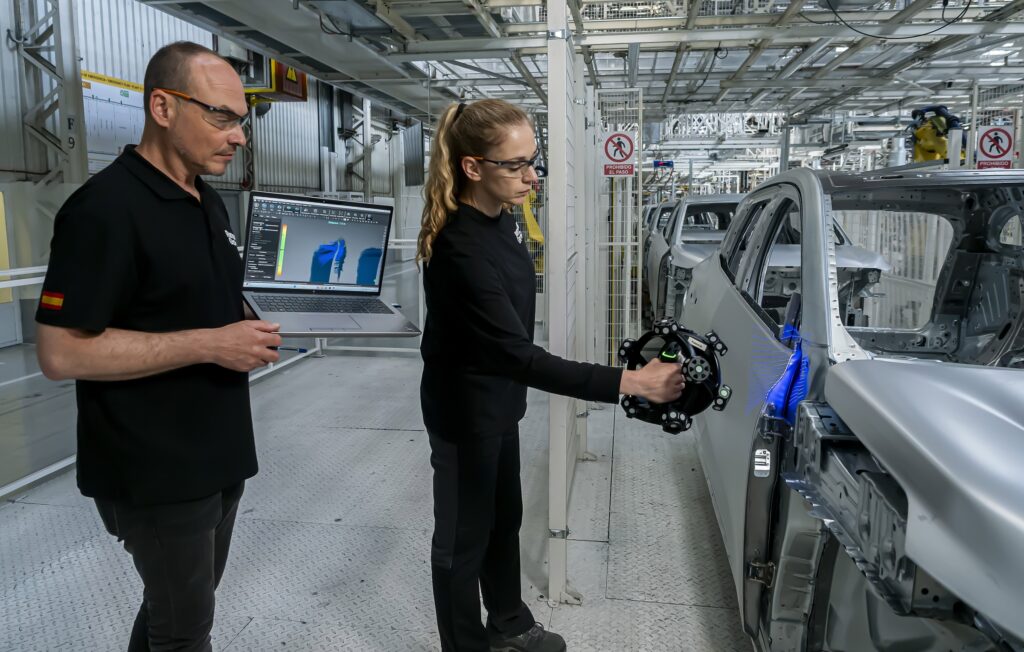

Un alt pas important a fost implicarea aceluiași AI în procesul de validare a componentelor. În toate unitățile de producție vizitate am întâlnit diferite forme de verificare/validare. Unele merg de la empirica pipăire și inspectare vizuală a pieselor, iar la altele se ajunge până la scanarea cu ultrasunete a unor piese pentru detectarea unor defecte ascunse.

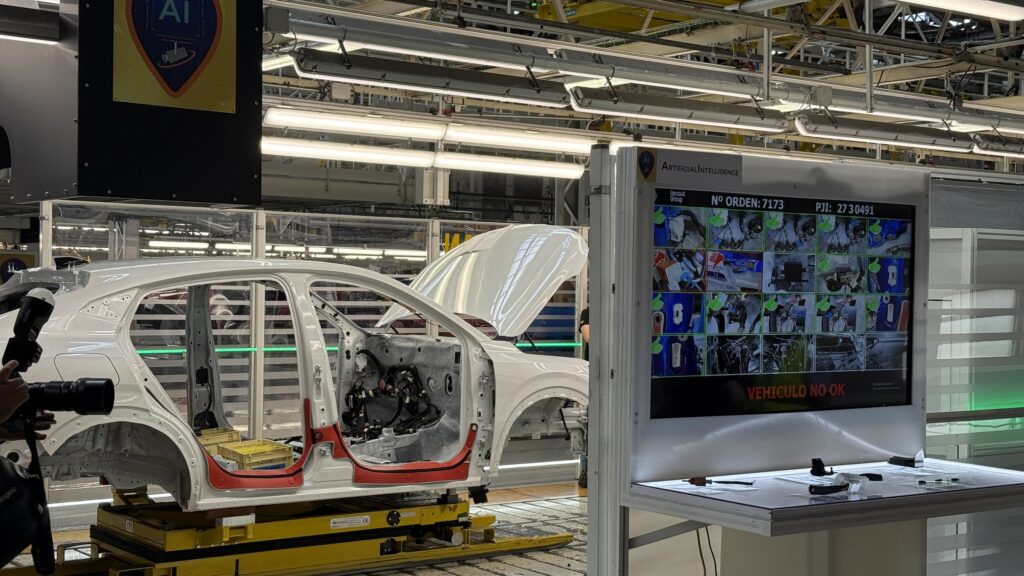

În acest moment, la Palencia, există 800 de puncte de verificare a calității pe linia de producție asistate de AI. După fiecare operație, fie că vorbim de presă, de aplicarea unor adezivi sau de montarea unor conectori la planșa de bord, totul este verificat video în timp real și aprobat de AI. Dacă apare o eroare este declanșată alarma în timp real pe linia de montaj și se remediază problema. Iar până în 2027 se dorește ca acest nivel de verificare să ajungă la 1.000 de puncte, valoarea urmând să devină standardul în fiecare unitate de producție. Da, asta va fi realitatea și la Mioveni.

AI-ul este folosit și pentru a identifica audio montarea corectă a unor piese. Pentru moment, acest proces de verificare era în faza de calibrare. Sistemul a putut recunoaște prezența unei piese minuscule de plastic ascunsă într-o portieră doar din sunetul de închidere al acesteia, pentru urechea umană fiind aproape imposibil de detectat o astfel de anomalie.

În același timp, fiecare pas din procesul de naștere a unui model este înregistrat în Metaverse. Practic, fiecare exemplar Renault produs la Palencia are în acest moment o copie virtuală în cloud. Tot procesul de producție este înregistrat și stocat. Cantitatea de informație este uriașă, sunt culese 3 milioane de GB/minut. Există, la propriu, o mașină virtuală, întrucât piesele caroseriei nu mai sunt pipăite pentru eventuale defecte, ci sunt scanate 3D, iar mai apoi sunt procesate 5 milioane de măsurători pe secundă. Apoi, fiecare piesă de caroserie scanată este comparată cu standardul acceptat pentru validare.

Acest proces de înregistrare a unui model în Metaverse începe din clipa în care există comanda de la client, când se alocă seria de șasiu și se încheie în momentul livrării mașinii.

Și dacă m-aș opri aici consider că ar fi destul de semnificativă implicarea AI-ului în procesul de producție. Dar lucrurile merg mai departe.

AI-ul monitorizează întreaga unitate de producție, consumul de energie, face recomandări în timp real și cu termene limită până când aceste operațiuni să fie implementate pentru a avea efect.

Una dintre marile surprize a fost integrarea AI-ului în scanarea rețelelor sociale pentru a identifica feedback și eventuale probleme semnalate la modelele produse de grup. Pe panoul de comandă era afișată o alarmă privind zgomote suspecte în timpul rulării provenite de la trenul de rulare la Rafale și Espace la modele livrate în Germania. AI-ul selectase deja și persoana care trebuia să investigheze problema și un termen limită pentru a oferi un răspuns.

De asemenea sunt monitorizate toate modelele care au defecțiuni care implică imobilizarea și transportul lor la service. S-a identificat problema, a fost vizualizat virtual procesul de producție al acelui model și s-a analizat dacă eventuala defecțiune putea să apară ca urmare a unei vulnerabilități de asamblare/ dezvoltare sau are alte cauze.

Și te întrebi, la final, care este finalitatea tuturor acestor pași. În primul rând evidente avantaje financiare, pentru că a fi eficient este sinonim cu a cheltui mai puțin pentru aceeași finalitate. Apoi, economie de energie, emisii reduse, un control mai bun al calității, clienți mulțumiți. Gradul de incidente privind modelele noi după adoptarea acestor măsuri s-a redus din ianuarie 2021 până în ianuarie 2024 cu 50%.

Sistemul este deja implementat în 19 unități de producție din 9 țări. Iar din 2021, când AI-ul a început să contribuie la eficientizarea unităților de producție, au fost economisiți 320 de milioane de euro din costuri fixe sau variabile, pe parcursul a trei ani. Alte 260 milioane de euro au fost economisite prin optimizarea lanțurilor logistice. Amprenta de carbon a lanțului de producție a scăzut cu 50%. 8.000 de camioane nu mai circulă în fiecare zi pe drumurile planetei prin optimizarea diviziei logistice, ceea ce este sinonim cu reducerea emisiilor cu 21.000 tone CO2 în fiecare an.

Trebuie să recunosc, au fost două zile petrecute la Palencia unde mai mult am ascultat, decât am pus întrebări. Iar dacă Grupul Renault a găsit de cuviință că poate să facă publice aceste informații, înseamnă că ele sunt implementate, funcționează și dau roade. Și îmi lasă impresia că sunt în pole position la capitolul adoptare și conlucrare cu AI-ul.